Layout generale e processo di pianificazione per il sistema di acquacoltura in circolo (RAS) a terra Workshop

Layout e Processo di Pianificazione Generale

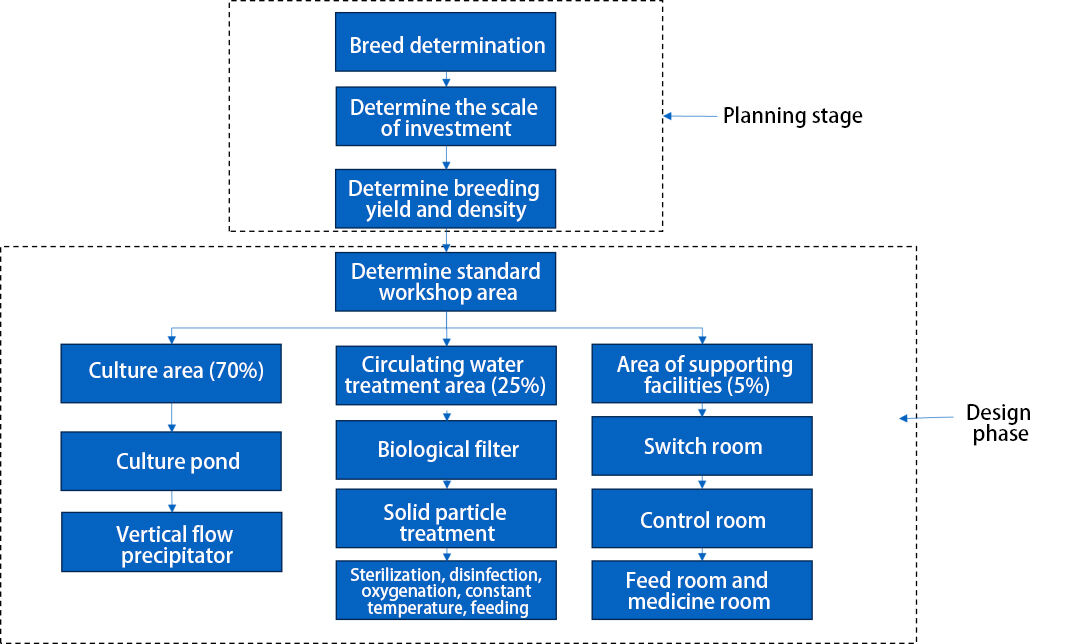

Il layout e la pianificazione di un laboratorio di acquacoltura circolante industriale a terra sono divisi in due fasi: la Fase di Pianificazione e il Fase di progettazione .

1.Fase di Pianificazione

Passo 1: Determinare le Specie di Acquacoltura

Il primo passo è selezionare la specie di acquacoltura e condurre un'analisi di fattibilità per determinare il ritorno sull'investimento (ROI). Diverse specie richiedono scale di investimento e specifiche dell'attrezzatura diverse. L'incapacità di definire la specie ostacolerà le decisioni sull'allocazione del capitale e sulla selezione dell'attrezzatura.

Passo 2: Determinare la scala dell'investimento

In base alla specie selezionata, combinata con il capitale disponibile e le risorse fondiarie, sviluppare un piano complessivo per l'impianto. Determinare il numero di fasi di costruzione e la scala di ciascuna fase.

Passo 3: Determinare il volume di produzione e la densità di allevamento

L'ultimo passo nella fase di pianificazione è definire il volume di produzione e la densità di allevamento per la prima fase. Questi parametri sono essenziali per calcolare l'area di acquacoltura necessaria e progettare il layout del laboratorio.

2.Fase di progettazione

Nella fase di progettazione, la dimensione dell'area di acquacoltura dovrebbe essere determinata in base al rendimento e alla densità di allevamento stabiliti nella prima fase, e il modello e i parametri degli equipaggiamenti dovrebbero essere definiti.

Disposizione del laboratorio di acquacoltura circolare basato su fabbrica terrestre

1. Zonizzazione funzionale

1) Area di allevamento

L'area di allevamento è il cuore del laboratorio, e le vasche sono disposte in modo ordinato, possono essere impostate flessibilmente in base alle specie e alla scala di allevamento. Le forme delle vasche per l'allevamento sono varie, come le vasche circolari con flusso d'acqua uniforme, che favoriscono la raccolta dei polluti; La vasca quadrata arrotondata ha un alto tasso di utilizzo dello spazio. La disposizione dell'area di allevamento deve garantire che il personale possa facilmente eseguire operazioni di alimentazione, ispezione, pesca e altre, e si dovrebbero riservare passaggi adeguati tra le vasche.

2) Area di trattamento dell'acqua in circolo

Varie attrezzature per il trattamento dell'acqua, come filtro a tamburo a schermo microscopico filtrazioni biochimiche, sterilizzatori ultravioletti, ecc., sono posizionati centralmente nell'area di trattamento dell'acqua in circolazione. Questa area deve essere vicina alla zona di acquacoltura per abbreviare la lunghezza delle tubazioni, ridurre la resistenza al flusso d'acqua e le perdite di energia. L'attrezzatura per il trattamento dell'acqua è disposta in sequenza secondo il flusso del processo per garantire che l'acqua di scarico dall'acquacoltura raggiunga lo standard di riciclo dopo essere stata trattata strato dopo strato.

3) Area delle strutture di supporto

L'area delle strutture di supporto include stanze di distribuzione, stanze di controllo, stanze di stoccaggio del mangime, stanze di stoccaggio dei medicinali, ecc. La stanza di distribuzione deve garantire un'offerta di energia stabile, mentre la stanza di controllo viene utilizzata per il monitoraggio centralizzato di vari parametri del sistema di acquacoltura, come temperatura dell'acqua, qualità dell'acqua, ossigeno disciolto, ecc., al fine di regolare in modo tempestivo l'ambiente di allevamento. La stanza di stoccaggio del mangime deve essere mantenuta asciutta e ventilata per evitare che il mangime si bagni e si muffisca; La stanza di stoccaggio dei medicinali deve conformarsi alle relative norme di sicurezza, classificare e archiviare i medicinali per facilitarne l'accesso.

2. Logistica e Flusso d'Acqua

1) Logistica

Pianificare canali di trasporto materiali chiari dall'ingresso del laboratorio all'area di allevamento, area delle strutture di supporto, ecc., per garantire un trasporto fluido di mangime, pesci giovani, attrezzature e altri materiali. La larghezza del canale deve soddisfare i requisiti per i veicoli di trasporto o gli strumenti di manovra per evitare intasamenti.

2) Flusso d'acqua

Progettare un percorso di flusso d'acqua ragionevole. Dopo che le acque reflue dell'aquacoltura vengono scaricate dalla vasca di allevamento, vengono filtrate sequenzialmente da un filtro a tamburo a schermo microscopico per rimuovere particelle solide di grande dimensione e poi entrano in un filtro biochimico per il trattamento biologico al fine di degradare sostanze nocive come l'azoto ammoniacale. Successivamente vengono disinfectate da un sterilizzatore UV e infine trasportate nuovamente nella vasca di allevamento tramite attrezzature come una pompa, formando un sistema di circolazione chiusa. La direzione del flusso d'acqua dovrebbe evitare quanto più possibile deviazioni e incroci per ridurre la perdita di carico.

3.Punti chiave del progetto per il laboratorio RAS basato sulla terraferma

(1) Punti chiave della progettazione dell'area di allevamento

1. Progettazione delle vasche di allevamento

1) Forma e Dimensioni

Le vasche per l'aquacoltura circolari hanno in genere un diametro di 6-8 metri, una profondità di 1,5-2 metri e un fondo conico per facilitare la raccolta e l'eliminazione dei polluti. Il bordo della vasca quadrata arrotondato è lungo 6-8 metri, con un'altezza laterale di 1,2-1,5 metri. L'angolo inferiore è progettato con angoli arrotondati per ridurre gli angoli morti nel flusso d'acqua. La dimensione della vasca per l'aquacoltura deve essere determinata in base alle abitudini di crescita e alla densità di allevamento delle specie ittiche, per garantire uno spazio di attività sufficiente e un ambiente di crescita adatto per i pesci.

2) Scelta del materiale

I tipi comuni includono piscine in acciaio ondulato galvanizzato con telone, piscine in materiale PP, piscine in mattoni misti con fango idrico, ecc. La costruzione della piscina in acciaio ondulato galvanizzato con telone è conveniente, economica e ha una certa flessibilità e durata; la piscina in materiale PP è resistente alla corrosione, facile da pulire e ha una lunga vita utile; la piscina in mattoni misti con fango idrico è robusta e duratura, con buone prestazioni di isolamento, ma il periodo di costruzione è lungo e il costo elevato. Si possono selezionare materiali adatti in base alle esigenze reali e alle condizioni economiche.

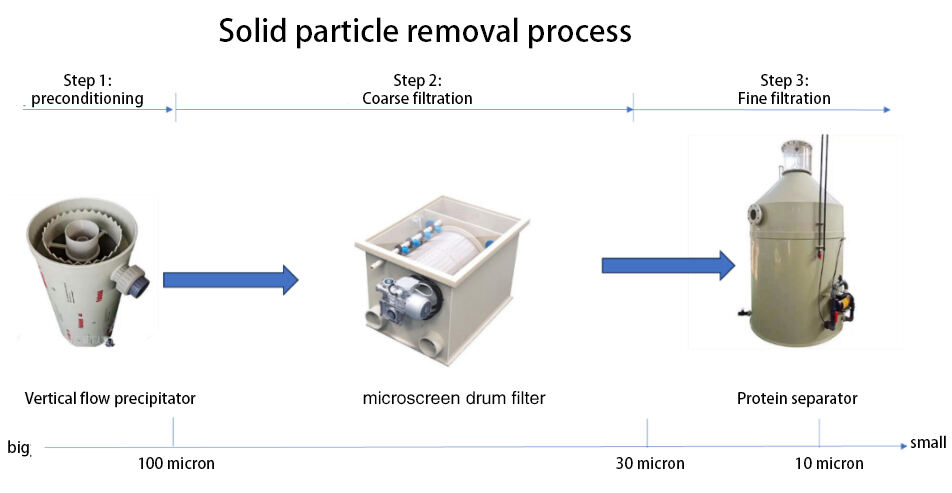

2. Dispositivo di sedimentazione a flusso verticale

Il dispositivo di sedimentazione a flusso verticale svolge un ruolo importante nello stabilimento terrestre basato su laboratorio per l'aquacoltura con ricircolo. Dal punto di vista del processo di trattamento dei rifiuti solidi, rappresenta un anello chiave nella purificazione iniziale della qualità dell'acqua. Durante il processo di aquacoltura, grandi particelle di impurità come esche residue e feci prodotte dai pesci entreranno nel dispositivo di sedimentazione a flusso verticale insieme al flusso d'acqua. Grazie al suo particolare design a flusso verticale, la velocità di flusso rallenta gradualmente durante il processo ascendente, causando la sedimentazione delle particelle solide più pesanti sul fondo sotto l'azione della gravità, realizzando una separazione preliminare tra solido e liquido. Le particelle sedimentabili con una dimensione superiore a 100 micron possono essere rimosse tramite un decantatore a flusso verticale. Secondo le statistiche, la sedimentazione a flusso verticale può trattare il 80% delle particelle solide. Questa intercettazione efficace può impedire loro di entrare in equipaggiamenti più sofisticati per il trattamento dell'acqua, ridurre il rischio di ostruzione degli impianti e prolungare la durata degli stessi.

3. Densità di allevamento e disposizione delle vasche di allevamento

1) Densità di allevamento

Determinare una densità di allevamento ragionevole in base a fattori come la specie allevata, le dimensioni della vasca e la capacità di trattamento dell'acqua. Una densità di allevamento eccessiva può portare a un deterioramento della qualità dell'acqua, alla crescita delle malattie e ad altri problemi, mentre una densità troppo bassa può influire sull'efficienza dell'allevamento. Ad esempio, il branzino viene allevato in una vasca circolare con un diametro di 6 metri e una profondità di 1,5 metri, e la densità di allevamento può essere controllata intorno ai 50 kg per metro cubo d'acqua.

2) Disposizione delle vasche di allevamento

Le vasche di allevamento possono essere disposte in file o colonne, lasciando uno spazio sufficiente tra le file e le colonne per facilitare l'operazione del personale e la manutenzione degli attrezzi. La distanza standard tra le file è di 1,2 metri, e la distanza tra le colonne è di 2 metri. Il dispositivo di sedimentazione a flusso verticale è posizionato tra due vasche di allevamento.

(2) Punti chiave della progettazione per l'area di trattamento dell'acqua circolante

1. Area di trattamento della materia particolata solida

La rimozione della materia particolata solida è un passo importante nel trattamento dell'acqua nei sistemi di acquacoltura in ricircolo, e di solito è il primo passo nel trattamento dell'acqua. Il metodo principale per rimuovere le particelle solide negli impianti di acquacoltura in ricircolo è la filtrazione fisica. Attraverso la filtrazione meccanica, la separazione per gravità e altri metodi, vengono intercettate e rimosse le particelle sospese, i residui di cibo, le feci dei pesci e altre sostanze solide presenti nell'acqua per purificare la qualità dell'acqua. In base alla dimensione delle particelle solide, il processo di rimozione delle particelle solide include tre fasi: pretrattamento, filtrazione grezza e filtrazione fine. L'impianto a corrente verticale è il primo processo di pretrattamento e deve essere installato accanto alla vasca di allevamento nell'area di allevamento. La macchina per la microfiltrazione per la filtrazione grezza e il separatore di proteine per la filtrazione fine devono essere installati nell'area di trattamento dell'acqua in circolazione.

2. Macchina per la microfiltrazione

Seleziona un filtro a tamburo a schermo microscopico con una capacità di trattamento adeguata in base alla portata dell'acquacoltura e dello scarico delle acque reflue. L'apertura del filtro di un filtro a tamburo a schermo microscopico è generalmente di 200 maglie. Le specifiche del filtro a tamburo a schermo microscopico deve essere selezionato in base alla capacità di circolazione del progetto di sistema. Più grande è il volume di circolazione, più grandi sono le specifiche del prodotto. filtro a tamburo a schermo microscopico - Non lo so. In generale, per 500 metri cubi di acqua di acquacoltura, si dovrebbe scegliere una macchina di microfiltrazione con una capacità di 300-500 tonnellate di acqua all'ora. Il filtro a tamburo a schermo microscopico devono essere installati vicino all'uscita di drenaggio della zona di acquacoltura per ridurre al minimo il tempo di permanenza delle acque reflue nella condotta e evitare che i rifiuti solidi si depositino e bloccino la condotta. Assicurare la livellarità del filtro a tamburo a schermo microscopico durante l'installazione per facilitare il normale funzionamento e la manutenzione dell'apparecchiatura.

3. La sua vita. Pompine

La piscina di pompe per l'aquacoltura a circolo chiuso è il componente principale del sistema di aquacoltura a circolo chiuso, responsabile della circolazione, della filtrazione e del trasporto delle masse d'acqua. La razionalità della progettazione della piscina delle pompe influisce direttamente sull'efficienza operativa e sulla stabilità della qualità dell'acqua nel sistema di aquacoltura.

1) La funzione della piscina delle pompe

Fornire supporto energetico

La pompa del serbatoio, come il "cuore" di tutto il sistema di circolazione dell'acqua, è dotata di una pompa idraulica che si occupa di estrarre l'acqua trattata dal serbatoio di sedimentazione o da altri processi di trattamento e di trasportarla al serbatoio di piscicoltura. Attraverso il funzionamento della pompa idraulica, viene impartita all'acqua sufficiente energia cinetica, superando la resistenza delle tubazioni e le differenze di livello dell'acqua, garantendo che il flusso d'acqua possa circolare in modo continuo e stabile tra varie aree e mantenendo il normale funzionamento del sistema di piscicoltura. Senza il potere fornito dal serbatoio di pompe, l'intero processo di acqua circolante verrà a fermarsi e l'ambiente di vita per i pesci si deteriorerà rapidamente.

Buffer e stabilizzazione della tensione

Può smorzare i cambiamenti di pressione causati dall'avvio o dall'arresto del pompa o dalle fluttuazioni del flusso d'acqua, evitando danni da impatto alle tubazioni ed all'attrezzatura. Quando la pompa per l'acqua si avvia improvvisamente, una grande quantità di acqua viene rapidamente aspirata nella vasca della pompa. In questo momento, il volume maggiore della vasca può contenere l'afflusso istantaneo del flusso d'acqua, garantendo una transizione fluida nella velocità del flusso e prevenendo che la pressione eccessiva dell'acqua impatti le tubature successive; Allo stesso modo, quando la pompa per l'acqua si ferma, l'acqua rimanente nella vasca può essere rilasciata lentamente per mantenere una certa pressione idraulica nel sistema, assicurando che alcuni dispositivi (come la comunità microbica nel filtro biologico) rimangano in un ambiente di lavoro relativamente stabile e garantendo la sostenibilità dell'efficacia del trattamento dell'acqua.

punti chiave della progettazione della vasca della pompa

Determinazione del volume

La capacità della cisterna di pompa deve prendere in considerazione fattori come la dimensione dell'acquacoltura, il débito della pompa e la stabilità del funzionamento del sistema. In genere, il volume della cisterna di pompa dovrebbe rappresentare il 8% - 9% del corpo idrico totale dell'acquacoltura. Assicurarsi che ci sia abbastanza acqua di buffer nella cisterna durante l'avvio e l'arresto della pompa per evitare che si esaurisca o si produca un'effusione.

Ottimizzazione della struttura interna

Si può installare una piastra guida all'interno della cisterna dell'impulso per guidare il flusso d'acqua in modo uniforme verso la presa di succhio della pompa e migliorare l'efficienza della pompa; Inoltre, si può aggiungere un misuratore del livello dell'acqua per monitorare in tempo reale il livello dell'acqua nella cisterna e collegarlo al sistema di controllo della pompa per ottenere l'avvio e lo stop automatico, ottimizzando ulteriormente la gestione operativa e migliorando le prestazioni dell'intero sistema di acquacoltura con circolazione d'acqua. La cisterna dell'impulso deve avere un progetto con scarico di straripamento. Quando la temperatura dell'acqua è troppo alta, può essere scaricata attraverso una tubazione di straripamento per evitare che l'acqua esca dalla cisterna.

Posizione della cisterna dell'impulso

La cisterna dell'impulso è posizionata sotto il filtro a tamburo a schermo microscopico , alla posizione più bassa di tutto il sistema di circolazione dell'acqua. L'acqua scorre direttamente nella cisterna dell'impulso dopo essere stata filtrata da un filtro a tamburo a schermo microscopico .

4. Punti chiave della progettazione del separatore di proteine

I separatori di proteine vengono utilizzati principalmente per rimuovere piccole particelle sospese inferiori a 30 μm e alcune sostanze organiche solubili, mentre hanno anche funzioni di ossigenazione e decarbonizzazione del gas. Il separatore di proteine è posizionato dopo la cisterna dell'impulsore, e l'acqua dalla cisterna dell'impulsore entra nel biofiltro dopo essere passata attraverso il separatore di proteine.

(3) Punti di progettazione del filtro biologico

Il biofiltro nel sistema di acquacoltura circolante è uno dei componenti centrali del trattamento dell'acqua. La sua funzione principale è degradare sostanze nocive come l'ammoniaca e il nitrito presenti nell'acqua grazie all'azione dei microbi, mantenendo la stabilità della qualità dell'acqua. Il volume del biofiltro e la quantità di materiale biologico riempitivo influenzano direttamente la sua efficienza di trattamento, la stabilità operativa e le prestazioni complessive del sistema di acquacoltura.

1. Volume del biofiltro

Il volume del biofiltro nel sistema di acquacoltura circolante deve essere determinato in base a diverse specie di pesce. Ad esempio, la bassa capacità biologica del gambero bianco sudamericano porta a un'offerta alimentare inferiore nei corpi d'acqua cubici. Pertanto, la proporzione del volume del filtro biologico rispetto all'acqua totale di allevamento è relativamente bassa. Il volume della vasca del filtro biologico per l'allevamento di pesci carnivori come il siniperc e il persico è del 10% - 20% superiore a quello per i pesci erbivori come il carpo e il carassio, a causa della grande quantità di scorie contenenti azoto emesse, al fine di rafforzare la capacità di purificazione dell'acqua e soddisfare la loro richiesta di alta qualità dell'acqua. Prendendo ad esempio il branzino, il volume del filtro biologico dovrebbe rappresentare il 50% dell'intera acqua di allevamento.

2. Filtrazione multistadio e tempo di permanenza idraulica

Più il tempo di permanenza idraulica nel filtro biologico è lungo, migliore sarà l'effetto di rimozione dei sali di azoto ammoniacale. Il tempo di permanenza idraulica è determinato dal volume del biofiltro e dal numero di stadi della filtrazione a più fasi. Maggiore è il volume del filtro biologico, più strati filtra e più lungo è il tempo di permanenza idraulica. Pertanto, quando si progettano biofiltri, è consigliabile raggiungere la filtrazione a più stadi il più possibile.

3. Quantità di riempimento biologico

Il nucleo di un filtro biologico è il materiale filtrante biologico, e la quantità di materiale filtrante biologico determina la capacità di nitrificazione. La percentuale di riempimento del materiale filtrante biologico dovrebbe idealmente raggiungere il 40% - 50% della vasca biologica.

4. Sistema di aerazione

L'ossigeno può essere il fattore limitante per la velocità di nitrificazione nei biofiltri, poiché la sua concentrazione nell'acqua è bassa e soggetta alla concorrenza dei batteri eterotrofi. Sono necessari 4,57g di ossigeno per ogni 1g di azoto ammoniacale da ossidare in azoto nitrato. Il tasso di crescita dei batteri nitrificanti diminuisce quando l'ossigeno dissolto scende sotto i 4mg/L. Pertanto, il filtro biologico deve mantenere un'abbastanza ossigeno dissolto per garantire il funzionamento del sistema di nitrificazione.

Un disco di aerazione con un diametro di 215mm e un flusso di gas di 2m3/h è installato nel fondo del filtro biologico. Sono equipaggiati due soffiatori Roots con una potenza di 5,5-7,5kw (o ventilatori centrifughi ad alta velocità) e un flusso di gas di 4,5m3/min per aerare il filtro biologico e consentire al materiale di riempimento biologico di rotolare completamente.

4) Punti chiave della progettazione di disinfezione e sterilizzazione

1. Selezione e installazione degli sterilizzatori a ultravioletti

Seleziona un sterilizzatore UV con potenza e diametro appropriati in base ai requisiti di portata del flusso d'acqua circolante e qualità dell'acqua. Lo sterilizzatore ultravioletto dovrebbe essere installato sulla linea di acqua circolante, vicino all'ingresso della vasca di allevamento, per garantire che l'acqua trattata sia completamente disinfettata prima di entrare nella vasca di allevamento. Durante l'installazione, si deve prestare attenzione a evitare perdite nei tubi e fughe di radiazione ultravioletta per garantire il funzionamento sicuro dell'attrezzatura.

2. Altri metodi di disinfezione

Oltre alla sterilizzazione ultravioletta, possono essere utilizzati anche altri metodi come la disinfezione con ozono, la disinfezione al cloro e altri, a seconda della situazione reale. La disinfezione con ozono presenta i vantaggi di un buon effetto sterilizzante e nessuna traccia residua, ma richiede generatori di ozono specializzati e dispositivi per il trattamento dei gas di scarico; La disinfezione a base di cloro ha un costo inferiore, ma un utilizzo improprio potrebbe essere tossico per i pesci, pertanto è necessario controllare strettamente la dosatura e la concentrazione di cloro residuo.

(5) Punti chiave del progetto del sistema di ossigenazione

1. Fonte di gas

L'ossigeno disciolto nell'aquacoltura in ricircolo è fondamentale, poiché il livello di ossigeno disciolto determina la densità dell'aquacoltura. Dal punto di vista della composizione del sistema, il sistema di ossigenazione include principalmente la parte di fornitura di gas, il trasporto del gas, il dispositivo di aerazione e il sistema di controllo di supporto. La fornitura di gas può provenire da compressori d'aria, concentratori di ossigeno o serbatoi di ossigeno liquido. I serbatoi di ossigeno liquido possono fornire una grande quantità di ossigeno ad alta concentrazione in un breve lasso di tempo e vengono comunemente utilizzati nell'aquacoltura industriale su larga scala per garantire un'adeguata quantità di ossigeno disciolto nell'acqua di aquacoltura sotto carichi di allevamento ad alta densità. Quando si progetta un laboratorio con acqua circolante, se è presente una fonte di gas di ossigeno liquido, si consiglia di scegliere l'ossigeno liquido come prima opzione. Quindi è necessario lasciare spazio all'esterno per l'installazione serbatoio di ossigeno liquido e progettare le corrispondenti linee di alimentazione d'aria. Se non c'è ossigeno liquido, può essere installato un generatore di ossigeno come fonte di ossigeno. Questo richiede di lasciare spazio per il generatore di ossigeno nell'area di trattamento dell'acqua.

2. Cono di ossigeno

Il cono di ossigenazione è un dispositivo efficiente per l'ossigenazione nei sistemi di acquacoltura a ricircolo. Il suo design unico e il principio di funzionamento lo rendono performante nell'acquacoltura ad alta densità e in ambienti che richiedono un alto livello di ossigeno dissolto. Il cono di ossigeno può raggiungere un'efficienza di dissoluzione dell'ossigeno superiore al 90% mescolando completamente l'ossigeno puro con l'acqua, molto più alto rispetto agli equipaggiamenti tradizionali di ossigenazione. Nello stesso tempo, i coni di ossigeno possono aumentare significativamente la concentrazione di ossigeno dissolto nell'acqua in poco tempo, rendendoli adatti per l'acquacoltura ad alta densità o per esigenze di ossigenazione d'emergenza. I coni di ossigeno sono solitamente strutture coniche verticali con un piccolo impatto sul terreno, il che può migliorare l'efficienza dell'uso del suolo. Quando si progetta un laboratorio di acquacoltura circolare, è necessario riservare un'area specifica per il cono di ossigeno, che può essere posizionato nello spazio aperto tra grandi attrezzature in modo tempestivo.

3. Disco di aerazione nano

La nanoceramica a disco per l'ossigenazione è una tecnologia avanzata di ossigenazione nei sistemi di acquacoltura a ricircolo, che utilizza dischi di aerazione realizzati in materiali ceramici nanostrutturati per dissolvere efficientemente l'ossigeno nell'acqua. Rispetto ai metodi tradizionali di ossigenazione, i dischi in nanoceramica presentano vantaggi significativi. Innanzitutto, la superficie del disco in nanoceramica ha una struttura microporosa uniforme, in grado di generare bolle estremamente piccole (di solito con un diametro inferiore a 1 millimetro), aumentando notevolmente l'area di contatto tra ossigeno e acqua. A causa della piccola dimensione e della lenta velocità di salita delle bolle, il tempo di permanenza dell'ossigeno nell'acqua si prolunga, migliorando in modo significativo l'efficienza di dissoluzione, che generalmente raggiunge il 35% - 40%.

Quando si progettano dischi ceramici nano, è possibile configurarli in base alla dimensione del corpo d'acqua. Generalmente, un disco ceramico nano è progettato per 10-15 metri cubi di acqua. Durante l'installazione dei dischi nanoceramici, possono essere posizionati uniformemente sul fondo della vasca di allevamento.

(6) Punti chiave del progetto dell'area delle strutture di supporto

1. Progetto della sala distribuzione

1) Calcolo del carico

Calcolare il carico totale di potenza in base alla potenza totale di tutto l'attrezzatura elettrica nel laboratorio di allevamento, e prevedere una certa margine per soddisfare l'aumento potenziale della domanda di potenza dell'attrezzatura in futuro. Nello stesso tempo, deve essere considerata la stabilità e affidabilità dell'energia elettrica, e possono essere installate fonti di alimentazione duali o generatori di riserva per garantire che il sistema di allevamento possa funzionare normalmente per un certo periodo di tempo in caso di blackout.

2) Disposizione dell'attrezzatura di distribuzione elettrica

Un layout ragionevole degli armadi di distribuzione, dei trasformatori, delle griglie per cavi e altri equipaggiamenti di distribuzione dovrebbe essere organizzato all'interno della sala di distribuzione. L'armadio di distribuzione deve essere installato in un luogo asciutto e ben ventilato per facilitare le operazioni e la manutenzione. Le griglie per cavi devono essere posizionate secondo le specifiche, separando corrente forte e corrente debole per evitare interferenze elettromagnetiche. Il pavimento della sala di distribuzione deve essere coperto con pavimentazione isolante, mentre le pareti e il soffitto devono essere trattati con materiali antincendio per garantire la sicurezza elettrica.

2. Progettazione della sala di controllo

1) Configurazione del sistema di monitoraggio

La sala di controllo è il "cervello" di tutto l'opificio di allevamento e dovrebbe essere dotata di sistemi di monitoraggio avanzati, inclusi monitor per la qualità dell'acqua, sensori di temperatura dell'acqua, misuratori di ossigeno dissolto, attrezzature di video sorveglianza, ecc. Il monitor della qualità dell'acqua deve essere in grado di monitorare in tempo reale indicatori chiave come azoto ammoniacale, nitrito, nitrato, valore pH, ecc. presenti nell'acqua; Il sensore di temperatura dell'acqua e il misuratore di ossigeno dissolto devono misurare con precisione la temperatura e il contenuto di ossigeno dissolto nell'acqua di allevamento; Le attrezzature di video sorveglianza devono coprire aree importanti come le zone di allevamento e le aree di trattamento dell'acqua per consentire al personale di osservare in tempo reale le condizioni di allevamento e lo stato di funzionamento degli impianti.

2) Progettazione del sistema di controllo

Stabilire un sistema di controllo automatizzato per raggiungere il controllo remoto e l'aggiustamento automatico di vari equipaggiamenti nel laboratorio di allevamento. Ad esempio, regolare automaticamente la potenza di funzionamento del ventilatore o del generatore di ossigeno in base al contenuto di ossigeno dissolto nell'acqua di coltivazione; Attivare automaticamente o disattivare il dispositivo di riscaldamento in base alle variazioni della temperatura dell'acqua; Controllare automaticamente il tempo di funzionamento e la dosatura degli equipaggiamenti per il trattamento dell'acqua in base agli indicatori della qualità dell'acqua. Il sistema di controllo dovrebbe avere funzioni di archiviazione e analisi dei dati, essere in grado di registrare varie modifiche dei parametri durante il processo di allevamento, e fornire supporto dati e base decisionale per la gestione dell'allevamento.

3. Punti chiave della progettazione per la stanza di stoccaggio del mangime e la stanza di stoccaggio dei medicinali

1) Stanza di stoccaggio del mangime

La stanza di stoccaggio del mangime deve essere mantenuta asciutta, ventilata e fresca. Il pavimento dovrebbe essere trattato con misure antiumidità, come l'uso di tappeti antiumidità o materiali impermeabili. Il mangime deve essere archiviato per categoria, e diverse varietà e specifiche del mangime devono essere impilate separatamente e chiaramente etichettate. Nella stanza di stoccaggio devono essere installati termometri e igrometri per monitorare regolarmente la temperatura e l'umidità ambientali, garantendo che la qualità del mangime non venga compromessa. L'altezza dello stoccaggio del mangime deve essere moderata per evitare pressione eccessiva e il deterioramento del mangime in fondo.

2) Stanza di stoccaggio dei medicinali

La stanza di stoccaggio dei medicinali deve conformarsi alle normative di sicurezza pertinenti, prevedere armadi o scaffali dedicati per i farmaci e conservare i medicinali per categoria. Disinfettanti, insetticidi, antibiotici, ecc. devono essere archiviati separatamente e chiaramente etichettati con i nomi dei farmaci, le specifiche, le date di scadenza e altre informazioni. La stanza di stoccaggio dei medicinali deve essere dotata di attrezzature di ventilazione, attrezzature antincendio, ecc. per garantire la sicurezza ambientale. Nello stesso tempo, deve essere istituito un sistema di registrazione degli inventari dei farmaci per registrare in dettaglio l'acquisto, l'utilizzo e l'inventario dei medicinali per facilitare la gestione e la tracciabilità.

(7) Punti progettuali del sistema di ventilazione e controllo della temperatura

1. Sistema di ventilazione

1) Scelta del metodo di ventilazione

In base alla scala e alla struttura del laboratorio di allevamento, è possibile utilizzare una combinazione di ventilazione naturale e ventilazione meccanica. La ventilazione naturale si ottiene principalmente attraverso lucernari in cima al laboratorio e finestre di ventilazione sulle pareti laterali. Quando le condizioni meteorologiche lo permettono, è consigliabile utilizzare il vento naturale il più possibile per la ventilazione e lo scambio d'aria. La ventilazione meccanica prevede l'installazione di ventilatori di estrazione, ventilatori assiali ed altro equipaggiamento per forzare il flusso d'aria, espellere l'aria inquinata dal laboratorio e introdurre aria fresca.

2) Calcolo della ventilazione e selezione dell'attrezzatura

Calcola la ventilazione necessaria in base a fattori come la densità di allevamento, l'evaporazione dell'acqua e la dissipazione del calore degli equipaggiamenti nell'officina di allevamento. In generale, la ventilazione richiesta per chilogrammo di pesce all'ora è di 0,1-0,3 metri cubi. In base al volume di ventilazione calcolato, seleziona attrezzature di ventilazione con potenza e portata d'aria appropriate e organizza aperture e condotte di ventilazione in modo razionale per garantire una circolazione d'aria uniforme e senza punti morti nell'officina.

2. sistema di controllo della temperatura

Per le varietà che richiedono riscaldamento invernale per l'allevamento, dovrebbe essere selezionato un adeguato equipaggiamento di riscaldamento, come caldaie, pompe di calore, riscaldatori elettrici, ecc. La caldaia offre un'efficienza di riscaldamento elevata, ma richiede stanze specializzate per le caldaie e ciminiere, causando costi operativi alti; Le pompe di calore hanno buoni effetti di risparmio energetico, ma richiedono un investimento iniziale consistente; I riscaldatori elettrici sono facili da installare, ma i loro costi operativi sono relativamente alti. Selezionare l'attrezzatura di riscaldamento basandosi su fattori come la scala di allevamento, le condizioni di fornitura di energia ed i costi economici. La posizione di installazione dell'attrezzatura di riscaldamento deve essere ragionevole per garantire che l'acqua calda venga distribuita uniformemente a ogni vasca di allevamento. L'efficienza di riscaldamento e l'utilizzo dell'energia possono essere migliorati installando pompe di circolazione per acqua calda e misure di isolamento delle tubazioni.

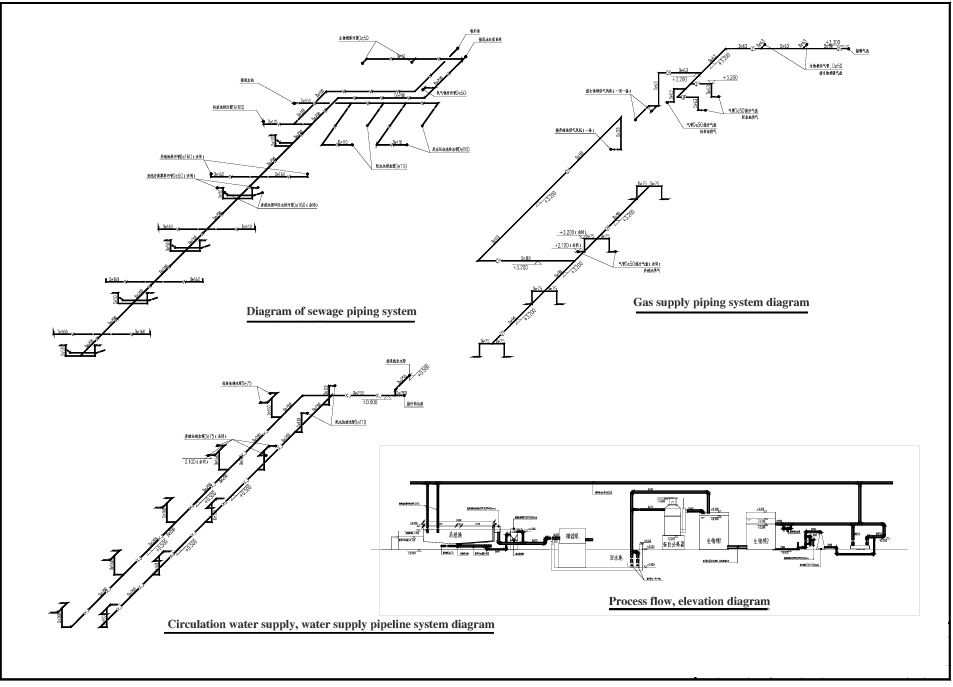

(8) Progettazione del Sistema di Tubazioni per Acqua Circolante

Il sistema di tubazioni per l'acqua circolante dovrebbe includere l'influsso, l'efflusso, lo scarico, l'ossigenazione e il rifornimento del bacino ittico. Le "vene" dei sistemi intensivi di acquacoltura circolante attraverso le tubazioni. Se la disposizione delle tubazioni è errata o la progettazione non corretta, esporrà i prodotti ittici a numerosi rischi. La disposizione delle tubazioni deve prendere in considerazione pienamente fattori come la posizione, la dimensione, la quantità dei bacini ittici e la posizione delle aree di trattamento dell'acqua. Attraverso un piano di progettazione scientifico e razionale, è possibile garantire che l'acqua per l'acquacoltura venga trasportata in modo uniforme e rapido in tutti i bacini ittici, mentre facilita anche il trasporto tempestivo di rifiuti e acque con qualità anomala indietro all'area di trattamento per essere gestiti. Il sistema di tubazioni per l'acqua circolante dovrebbe essere installato nella fossa delle tubazioni, lasciando uno spazio sufficiente per la manutenzione e le operazioni per ciascun livello di tubazione. È possibile applicare etichette su tubazioni ed altre aree che richiedono identificazione, con simboli di identificazione composti da nomi caratteristici, direzioni di flusso e parametri principali del processo.

1. Composizione del sistema di tubazioni:

1) Tubazione di ingresso

La tubazione di ingresso è responsabile dell'invio dell'acqua trattata indietro nella vasca di allevamento. La tubazione principale di ingresso utilizza solitamente tubi PP o PVC con un diametro di 200mm a 315mm, mentre il diametro della tubazione di ingresso è di 75mm a 110mm, controllato da valvole per regolare il flusso di ingresso.

2) Tubazione di ritorno

La tubazione di ritorno è responsabile dell'invio dell'acqua dalla vasca di allevamento al sistema di trattamento. La tubazione di ritorno è generalmente posizionata nella trincea delle tubazioni e si utilizzano comunemente tubi PVC per l'acquedotto con un diametro di 160mm a 400mm.

3) Tubazione di drenaggio

Utilizzato per svuotare l'acqua dalle vasche di acquacoltura, per eliminare i polluti dai dispositivi di decantazione a flusso verticale e per la backwash dei polluti dalle microfiltrazioni. Si utilizzano comunemente tubi in PVC con un diametro compreso tra 200mm e 250mm per le linee di drenaggio. Un'estremità è collegata a una cisterna di decantazione all'esterno, mentre l'altra estremità è dotata di una pompa ad alta pressione per il regolare lavaggio delle impurità accumulate nella linea.

4) Linea di ossigenazione

Utilizzata per fornire ossigeno alla vasca di allevamento. Il sistema di ossigenazione è diviso in due parti: una prevede l'installazione di dischi di ossigenazione nano-ceramici nella vasca di allevamento, collegati al sistema di regolazione del flusso di gas all'esterno attraverso tubi in PU ad alta pressione; il secondo metodo consiste nel mescolare completamente ossigeno e acqua tramite un miscelatore a ossigeno puro, dopodiché l'acqua entra nella vasca di allevamento attraverso una linea separata in PVC.

5) Linea di rifornimento d'acqua

La linea di rifornimento d'acqua deve essere connessa al serbatoio di stoccaggio del sistema di acqua circolante. Le linee di rifornimento d'acqua sono generalmente realizzate in materiali resistenti alla corrosione come PVC o tubi in PP per garantire un funzionamento stabile a lungo termine. Si utilizzano comunemente tubi con diametri compresi tra 32mm e 75mm. È possibile installare valvole regolatrici elettriche e sensori di livello dell'acqua sulla linea di rifornimento d'acqua per monitorare in tempo reale il livello dell'acqua della vasca di allevamento o del serbatoio attraverso il sensore di livello. Quando il livello dell'acqua è inferiore al valore impostato, la valvola regolatrice elettrica si apre automaticamente per rifornire l'acqua; quando il livello dell'acqua raggiunge il valore impostato, la valvola regolatrice elettrica si chiude automaticamente.

2. Principi di disposizione delle tubazioni

1) Ridurre la resistenza

La disposizione delle tubazioni dovrebbe minimizzare il numero di curve e giunture per ridurre le perdite di carico e garantire un flusso d'acqua regolare.

2) Direzione adeguata

Le condotte dovrebbero essere posizionate il più possibile in fosse dedicate per proteggerle dagli influssi ambientali esterni. La direzione delle condotte dovrebbe essere il più semplice e razionale possibile, evitando incroci.

3) Facile da mantenere

Ogni livello di conduttura deve lasciare uno spazio sufficiente per la manutenzione e l'operatività, facilitando la manutenzione e la riparazione quotidiana.

Al fine di garantire un funzionamento stabile del sistema in caso di emergenza, il progetto delle condotte deve anche prendere in considerazione misure di emergenza. Ad esempio, in situazioni di emergenza come blackout, è possibile utilizzare attrezzature come generatori di backup e dispositivi di ossigenazione d'emergenza per garantire che l'acqua dell'acquacoltura possa continuare a circolare e per evitare un peggioramento della qualità dell'acqua che potrebbe danneggiare gli organismi d'acquacoltura.

3. Schema di disposizione delle condotte

Il progetto delle condotte è fondamentale e occorre realizzare disegni specialistici per il progetto delle condotte.

(9)Come ottimizzare il progetto del laboratorio per ridurre il consumo di energia termica

1. In termini di progettazione strutturale

1) Scelta dei materiali per pareti e tetti

Usare materiali edili con buone prestazioni di isolamento termico, come schiuma di poliuretano, lana di roccia, ecc., per costruire pareti e tetti degli stabilimenti. Per il tetto, può essere utilizzata una struttura a spiovente triangolare o ad arco, rivestita con materiali come tegole di amianto e tegole in fibra di vetro. triangolare o ad arco può essere utilizzata, e coperta con materiali come tegole di amianto e tegole in fibra di vetro.

2) Installazione del livello di isolamento

Installare strati di isolamento all'interno delle pareti, dei pavimenti e dei tetti dello stabilimento per ridurre la perdita di calore. Lo spessore dello strato di isolamento deve essere determinato in base alle condizioni climatiche locali e ai requisiti di isolamento.

3) Progettazione ermetica

Garantire un'ottima ermeticità delle porte, finestre, aperture di ventilazione e altre parti dello stabilimento per impedire l'ingresso di aria fredda e la perdita di calore. Si possono installare strisce ermetiche o utilizzare un sigillante per il trattamento di ermeticizzazione.

2. Selezione e posizionamento dell'attrezzatura

1) Scegliere attrezzature di riscaldamento efficienti e risparmio energetico

L'uso di attrezzature di riscaldamento efficienti e risparmio energetico, come le pompe di calore, può ridurre efficacemente il consumo di energia e i costi operativi. Le pompe di calore possono riscaldare l'acqua per l'acquacoltura assorbendo calore dall'ambiente circostante e hanno un elevato rapporto di efficienza energetica.

2) Usare tessuti o film isolanti

L'installazione di tende o film isolanti nell'officina può ulteriormente prevenire la perdita di calore. Ad esempio, installando una saracinesca e una tenda isolante sulla parte superiore di una serra trasparente.

Attraverso l'applicazione integrata delle suddette misure, è possibile migliorare efficacemente l'effetto isolante dell'officina di acquacoltura in circolo chiuso, ridurre il consumo di energia e i costi di produzione e migliorare l'efficienza dell'acquacoltura.

Prodotti Consigliati

Notizie Calde

-

È vero che allevare pesci in vasche di tela ad alta densità è più efficiente rispetto alle vasche comuni?

2024-12-16

-

Vantaggi delle vasche per pesci in tela galvanizzata

2024-10-14

-

Tecnologia di allevamento ittico ad alta densità, costo della vasca per pesci, vasca per pesci in tela, vasca in tela, allevamento ittico ad alta densità

2024-10-12

-

Perché scegliere l'aquacoltura ad alta densità con acqua corrente

2023-11-20