Algemene Indeling en Planningsproces voor een Werkplaats van Landgebaseerd Industrieel Recirculerend Aquaculturesysteem (RAS)

Algemene Indeling en Planningsproces

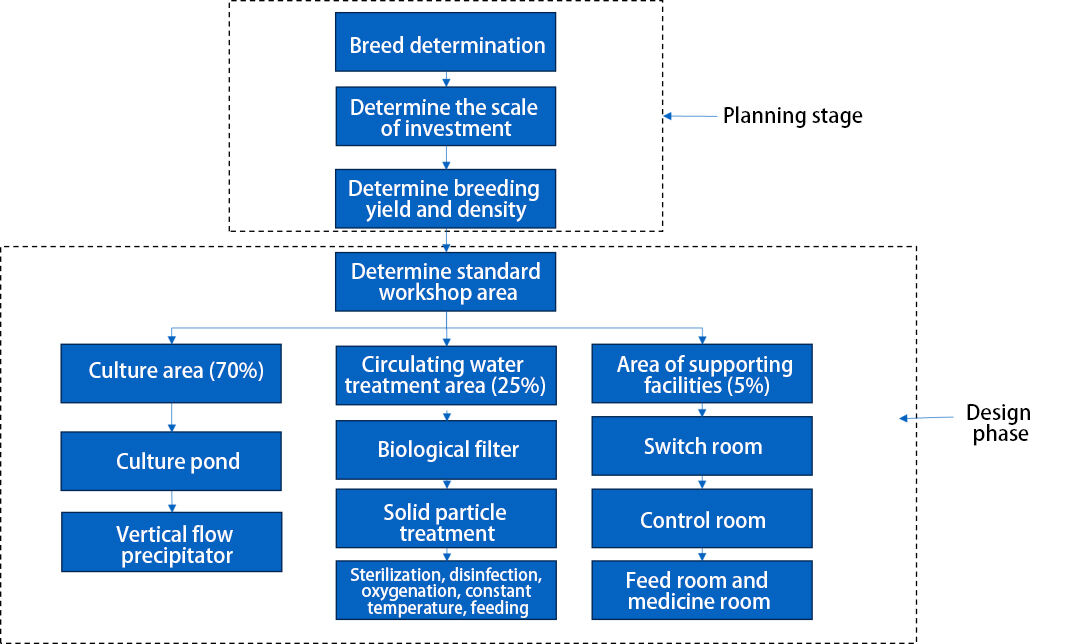

Het ontwerp en de planning van een landelijk industriële recirculerende aquacultuurwerkplaats worden verdeeld in twee fasen: de Planningfase en de Ontwerpfase .

1.Planningfase

Stap 1: Bepaal Aquacultuursoort

De eerste stap is om de aquacultuursoort te selecteren en een haalbaarheidsanalyse uit te voeren om de rendement op investering (ROI) te bepalen. Verschillende soorten vereisen verschillende schaal van investering en uitrustingsspecificaties. Het niet definiëren van de soort zal beslissingen over kapitaaltoewijzing en uitrustingselectie bemoeilijken.

Stap 2: Bepaal de investeringschaal

Op basis van de geselecteerde soort, in combinatie met beschikbaar kapitaal en grondbronnen, ontwikkel een algemeen blauwdruk voor het faciliteitsontwerp. Bepaal het aantal bouwfases en de schaal van elke fase.

Stap 3: Bepaal productieopbrengst en vaste dichtheid

De laatste stap in de planningsfase is om de productieopbrengst en vaste dichtheid voor de eerste fase te definiëren. Deze parameters zijn essentieel voor het berekenen van de benodigde aquacultuuroppervlakte en het ontwerpen van de werkplaatsindeling.

2.Ontwerpfase

Tijdens de ontwerpfase moet de grootte van het aquacultuurgebied bepaald worden op basis van de in de eerste fase vastgestelde aquacultuuropbrengst en -dichtheid, en moeten het model en de parameters van het materiaal bepaald worden.

Indeling van een landelijk fabrieksgebaseerde circulaire aquacultuurwerkplaats

1. Functionele zones

1) Fokgebied

Het fokgebied is het kerngebied van de werkplaats, waar de fokbaden op een geordende manier zijn gerangschikt en volgens de foksoorten en schaal flexibel ingesteld kunnen worden. De vormen van aquacultuurbaden zijn divers, zoals circulaire bassins met gelijkmatige waterstroming, wat gunstig is voor het verzamelen van verontreinigingen; Het vierkante afgeronde bassin heeft een hoge ruimtebenutting. De indeling van het fokgebied moet ervoor zorgen dat personeel gemakkelijk voeding, inspectie, vissen en andere operaties kan uitvoeren, en er moeten tussen de bassins passageways worden gereserveerd.

2) Circulerend waterbehandelingsgebied

Verschillende waterbehandelingsapparaten, zoals microscheef trommel filter s, biochemische filters, ultraviolette sterilisatoren, enz., zijn centraal geplaatst in het behandelingsgebied voor circulerend water. Dit gebied moet dicht bij de viskwekerijzone liggen om de leidinglengte te verkorten, waterstroomweerstand en energieverlies te verminderen. Het waterbehandelingsapparatuur is volgens het procesvolgorde gerangschikt om te waarborgen dat het afvalwater uit de viskwekerij na lagenwijze behandeling voldoet aan de hergebruikseisen.

3) Ondersteunende faciliteitenzone

De bijbehorende faciliteitenzone omvat distributieruimtes, controlekamers, voederopslagruimtes, medicijnopslagruimtes, enz. De distributieruimte moet een stabiele stroomvoorziening waarborgen, terwijl de controlekamer wordt gebruikt voor centraal monitoren van verschillende parameters van het aquaculturesysteem, zoals watertemperatuur, waterkwaliteit, opgeloste zuurstof, enz., om het aquaculturele milieu op tijd aan te passen. De voederopslagruimte moet droog en ventilatie hebben om voer te beschermen tegen vocht en schimmel; De medicijnopslagruimte moet voldoen aan relevante veiligheidsvoorschriften, geneesmiddelen classificeren en opslaan voor gemakkelijk toegang.

2. Logistiek en Waterstroom

1) Logistiek

Plan duidelijke materiaaltransportroutes vanaf de ingang van de werkplaats naar het kweekgebied, de ondersteunende faciliteitenzone, enz., om een vloeiend transport van voeder, vislarven, apparatuur en andere materialen te waarborgen. De breedte van de route moet voldoen aan de eisen voor transportvoertuigen of hanteringsgereedschappen om verstopping te voorkomen.

2) Waterstroom

Ontwerp een redelijke waterstroomroute. Nadat het aquacultuurafvalwater is ontslagen uit het aquacultuurmeer, wordt het achtereenvolgens gefilterd door een microscheef trommel filter om grote vaste afvaldeeltjes te verwijderen, waarna het in een biochemische filter komt voor biologische behandeling om schadelijke stoffen zoals ammoniak-nitrogenum te degraderen. Daarna wordt het gedesinfecteerd met een UV-sterilisator en uiteindelijk via pompapparatuur teruggevoerd naar het aquacultuurmeer, waardoor een gesloten circulatie systeem ontstaat. De richting van de waterstroom moet zoveel mogelijk omwegen en kruisingen vermijden om hoofdverlies te beperken.

3.Belangrijke ontwerppunten voor landgebaseerde RAS-werkplaats

(1) Belangrijke punten van aquacultuurgebiedontwerp

1. Ontwerp van aquacultuurrekers

1) Vorm en grootte

Circulaire aquacultuurponden hebben doorgaans een diameter van 6-8 meter, een diepte van 1,5-2 meter en een conische bodem voor gemakkelijke collectie en afvoer van verontreinigingen. De rand van de vierkante afgeronde plas is 6-8 meter lang, met een zijdehoogte van 1,2-1,5 meter. De onderste hoek is ontworpen met afgeronde hoeken om stilstaande waterstromingen te verminderen. De grootte van de aquacultuurplas moet worden bepaald op basis van de groeihabits en de fokdichtheid van de aquacultuursoort om voldoende bewegingsruimte en een groeiomgeving voor de vis te waarborgen.

2) Materiaalkeuze

Gewone typen omvatten galvaniseerd golfplaatstal met doek zwembad, PP-materiaal zwembad, bakstenen mengwatermodder zwembad, enz. De constructie van galvaniseerd golfplaatstaal met doek zwembad is praktisch, kosteneffectief en heeft bepaalde flexibiliteit en duurzaamheid; PP-materiaal zwembad is corrosiebestendig, makkelijk te reinigen en heeft een lange serviceleven; Baksteen gemengd water modder zwembad is stevig en duurzaam, met goede isolatieprestaties, maar de bouwperiode is lang en de kosten zijn hoog. Geschikte materialen kunnen worden geselecteerd op basis van daadwerkelijke behoeften en economische omstandigheden.

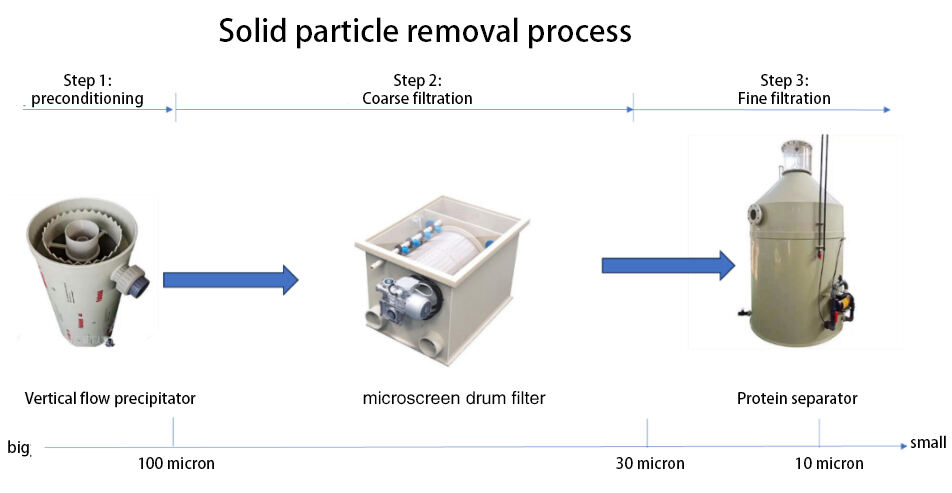

2. Verticale stroming sedimentatieapparaat

Het verticale stromingsneerslagapparaat speelt een belangrijke rol in de op land gebaseerde recirculerende viskwekerijworkshop. Vanuit het perspectief van het proces voor behandeling van vast afval, is het een cruciale schakel in de initiële zuivering van waterkwaliteit. Tijdens het aquacultuurproces zullen grote deeltjes van onreinigheden zoals overblijfselen van voer en uitwerpselen van vissen met de waterstroom het verticale stromingsneerslagapparaat binnenkomen. Door zijn speciale verticale stroomontwerp neemt de stroomsnelheid geleidelijk af tijdens het omhooggaan, waardoor zwaardere vaste deeltjes geleidelijk aan onder invloed van de zwaartekracht naar de bodem zakken, waardoor een beginnende vaste-vloeistof scheiding wordt bereikt. Deeltjes die kunnen neerslaan met een deeltjessize groter dan 100 micron kunnen via een verticaal stromingsneerslagapparaat worden verwijderd. Volgens statistieken kan verticale sedimentatie 80% van de vaste deeltjes behandelen. Deze efficiënte afvang kan voorkomen dat ze ingewikkelder waterbehandelingsapparatuur bereiken, het risico van apparatuurverstopping verminderen en de levensduur van de apparatuur verlengen.

3. Fokdichtheid en indeling van fokvijvers

1) Fokdichtheid

Bepaal een redelijke fokdichtheid op basis van factoren zoals foksoort, vijvergrootte en waterbehandelingscapaciteit. Een te hoge fokdichtheid kan leiden tot verslechtering van de waterkwaliteit, ziektegroei en andere problemen, terwijl een te lage dichtheid de fok-efficiëntie kan beïnvloeden. Bijvoorbeeld, zeebaars wordt gekweekt in een circulaire vijver met een diameter van 6 meter en een diepte van 1,5 meter, en de fokdichtheid kan worden beheerd op ongeveer 50 kg per kubieke meter water.

2) Indeling van aquacultuurvijvers

Aquacultuurvijvers kunnen in rijen of kolommen worden gerangschikt, met voldoende ruimte tussen de rijen en kolommen om het personeelsopereren en onderhoud van apparatuur te vergemakkelijken. De algemene afstand tussen de rijen is 1,2 meter en de afstand tussen de kolommen is 2 meter. Het verticale stromings sedimentatieapparaat wordt geplaatst tussen twee fokvijvers.

(2) Belangrijke punten van ontwerp voor circulerend waterbehandelingsgebied

1. Behandeling van vast stofdeeltjes

De verwijdering van vast stofdeeltjes is een belangrijke stap in de waterbehandeling van recirculerende aquaculturesystemen en is meestal de eerste stap in de waterbehandeling. De kernmethode voor het verwijderen van vaste deeltjes in recirculerende aquacultuur is fysieke filtratie. Door middel van mechanische filtratie, zwaartekrachtseparatie en andere methoden worden opgehangen deeltjes, voederresten, vismest en andere vaststoffen in het water onderschept en verwijderd om de waterkwaliteit te zuiveren. Volgens de grootte van de vaste deeltjes bestaat het proces van het verwijderen van vaste deeltjes uit drie stappen: voorbehandeling, grove filtratie en fijne filtratie. De verticale stroomsettler is het eerste voorbehandelingsproces en moet naast de kweekbak in de kweekzone geïnstalleerd worden. De microfiltratiemachine voor grove filtratie en de eiwitseparator voor fijne filtratie moeten in het gebied van circulerend water behandelen geïnstalleerd worden.

2. Microfiltratiemachine

Selecteer een microscheef trommel filter met een passende behandelingcapaciteit op basis van de schaal van de aquacultuur en het afvalwaterafvoer. De filteropening van een microscheef trommel filter is meestal 200 mesh. De specificaties van de microscheef trommel filter moeten worden geselecteerd op basis van de circulatiecapaciteit van het systeemontwerp. Hoe groter het circulatievolume, des te groter de specificaties van de microscheef trommel filter . Meestal moet voor 500 kubieke meter aquacultuurwater een microfiltratiemachine met een watercapaciteit van 300-500 ton per uur worden geselecteerd. De microscheef trommel filter moet in de buurt van het afvoor van het aquacultuurgebied worden geïnstalleerd om de verblijftijd van afvalwater in de pijplijn minimaal te houden en solidewaste settling en pijpverstopping te voorkomen. Zorg ervoor dat de microscheef trommel filter tijdens de installatie horizontaal blijft om het normale functioneren en onderhoud van de apparatuur te vergemakkelijken.

3. Pompput

De circulerende water aquacultuur pomppool is het kerncomponent van het circulerende water aquacultuursysteem, verantwoordelijk voor de circulatie, filtratie en vervoer van watermassa's. De redelijkheid van de pomppoolontwerp beïnvloedt rechtstreeks de operationele efficiëntie en de stabiliteit van de waterkwaliteit van het aquacultuursysteem.

1) De functie van de pomppool

Verschaffen krachtsteun

De pompbak, als de "hart" van het gehele circulerende watersysteem, is uitgerust met een waterpomp die verantwoordelijk is voor het op pompen van behandeld water uit de zetelbak of andere behandelingen en het vervoeren ervan naar de viskwekerijbak. Door de waterpomp in bedrijf te nemen wordt voldoende kinetische energie aan het waterlichaam gegeven, waarmee leidingweerstand en waterpeilverschillen worden overwonnen, zorgend voor een continu en stabiel circulerend waterverkeer tussen verschillende gebieden, en waarborgend de normale werking van het aquaculturesysteem. Zonder de kracht die wordt geleverd door de pompbak, komt het hele circulerende waterproces tot stilstand en zal de leefomgeving voor de vissen snel verslechteren.

Bufferen en spanning stabilisatie

Het kan drukveranderingen bufferen die worden veroorzaakt door het aanzetten of uitzetten van de pompen of door waterstroomfluctuaties, waardoor schade aan leidingen en apparatuur wordt voorkomen. Wanneer de waterpomp plotseling start, wordt er een grote hoeveelheid water snel in de pompbak gezogen. Op dat moment kan het grotere volume van de pompbak het instantane toestroomende water opvangen, wat een soepele overgang in stroomsnelheid waarborgt en te hoge waterdrukken tegen volgende leidingen voorkomt; Evenzo, wanneer de waterpomp stopt met draaien, kan het resterende water in de pompbak langzaam vrijkomen om een bepaalde waterdruk in het systeem te handhaven, zodat sommige apparaten (zoals de microbiële gemeenschap in de biochemische filter) nog steeds in een relatief stabiele werkomschrijving blijven en de duurzaamheid van de waterbehandelings-effectiviteit wordt gegarandeerd.

2) Belangrijke punten van de pompbakontwerp

Volumebepaling

De capaciteit van de pomppool moet rekening houden met factoren zoals de schaal van de viskwekerij, de debiet van de pomp en de stabiliteit van het systeem. In het algemeen moet het volume van de pomppool 8% - 9% uitmaken van het totale aquacultuurwaterlichaam. Zorg ervoor dat er voldoende bufferwater in de pool aanwezig is tijdens het aanzetten en uitzetten van de waterpomp om leeglopen of overstroming te voorkomen.

Interne structuuroptimalisatie

Een gidsplaat kan worden geïnstalleerd binnen de pomppool om de waterstroom gladjes naar het zuigport van de waterpomp te leiden en de efficiëntie van de waterpomp te verbeteren; Er kan ook een vloeiniveau-meter worden toegevoegd om het waterpeil in de pool real-time te monitoren, en gekoppeld aan het pompbesturingssysteem om automatisch start-stop te bereiken, wat de operationele management verder optimaliseert en de prestaties van het hele circulerende water aquaculturesysteem verbetert. De pomppool moet een overschotontwerp hebben. Wanneer de watertemperatuur te hoog is, kan het via een overschotpijp worden afgeleid om te voorkomen dat het water over de pomppool heen stroomt.

Locatie van de pomppool

De pomppool bevindt zich onder de microscheef trommel filter , op de laagste positie van het hele circulerende watersysteem. Het water stroomt rechtstreeks naar de pomppool na filtratie door een microscheef trommel filter .

4. Ontwerppunten van eiwitseparateur

Protein separators worden voornamelijk gebruikt om kleine opgeschorste deeltjes kleiner dan 30 μm en enkele oplosbare organische stoffen te verwijderen, terwijl ze ook bepaalde functies hebben voor zuurstofvoorziening en decarbonatisatiegas. De protein separator staat achter de pomptank, en het water uit de pomptank gaat naar de biofilter na het doorlopen van de protein separator.

(3) Ontwerppunten van biologische filter

De biofilter in het recirculerende aquaculturesysteem is een van de kernonderdelen van het waterbehandelingssysteem. Zijn hoofdfunctie is om schadelijke stoffen zoals ammoniak-nitrogen en nitriet in het water te breken door de werking van micro-organismen, en de waterkwaliteit stabiliteit te handhaven. Het volume van de biologische filter en de hoeveelheid biologisch materiaal beïnvloeden rechtstreeks zijn behandelingsefficiëntie, operationele stabiliteit en het algemeen presteren van het aquaculturesysteem.

1. Volume van biologische filter

Het volume van de biofilter in het recirculerende aquaculturesysteem moet worden bepaald volgens verschillende aquacultuursoorten. Bijvoorbeeld, de lage biologische dragcapaciteit van Zuid-Amerikaanse witte garnaal resulteert in een lagere voedingshoeveelheid in kubusvormige waterlichamen. Daarom is het verhoudingsgewijs laag voor het volume van de biologische filter ten opzichte van het totale aquacultuurwater. Het volume van de biologische filterbak voor het fokken van vleesetende vissoorten zoals Siniperca chuatsi en zeebaars is 10% - 20% groter dan dat voor plantenetende vissen zoals karper en blauwgors, vanwege de grote hoeveelheid afvalstoffen die stikstof bevatten, om zo de waterzuiveringscapaciteit te versterken en hun behoefte aan hoogwaardig water te voldoen. Neem bijvoorbeeld zeebaars, het volume van de biologische filter moet 50% uitmaken van het totale aquacultuurwater.

2. Meervoudige filtratie en hydraulische retentietijd

Hoe langer de hydraulische retentietijd in de biologische filter is, des te beter het verwijderings-effect van ammoniak-nitrogensubzouten. De hydraulische retentietijd wordt bepaald door het volume van de biofilter en het aantal fasen van meervoudige filtratie. Hoe groter het volume van de biologische filter is, hoe meer lagen het filtreert en hoe langer de hydraulische retentietijd is. Daarom is het bij het ontwerpen van biofilters raadzaam om zoveel mogelijk meervoudige filtratie te realiseren.

3. Aantal biologische vullingen

De kern van een biologische filter is het biologische filtermateriaal, en de hoeveelheid aan biologisch filtermateriaal bepaalt de nitrificatiecapaciteit. De invulverhouding van biologisch filtermateriaal zou ideaal gesproken 40% - 50% van het biologische bassin moeten bereiken.

4. Bevliegingssysteem

Oxygen kan de beperkende factor zijn voor de nitrificatiesnelheid in biofilters, omdat de concentratie in het water laag is en het onderhevig is aan concurrentie van heterotrofe bacteriën. Er worden 4,57g zuurstof nodig om 1g ammoniak-nitrogen te oxideren tot nitraat-nitrogen. De groeisnelheid van nitrificerende bacteriën neemt af wanneer het opgeloste zuurstof minder dan 4mg/L is. Daarom moet het biologische filter voldoende opgelost zuurstof behouden om de werking van het nitrificatiesysteem te waarborgen.

Aan de bodem van het biologische filter is een aeratie-schijf met een diameter van 215mm en een gasdebiet van 2m3/u geïnstalleerd. Er zijn twee Roots-blazers met een vermogen van 5,5-7,5kw (of hoge-snelheids centrifugale ventilatoren) en een gasdebiet van 4,5m3/min aangesloten om het biologische filter te aereren en de biologische vulmiddelen volledig te laten rollen.

4) Belangrijke punten bij het ontwerp voor desinfectie en sterilisatie

1. Selectie en installatie van ultraviolette sterilisatoren

Kies een UV-sterilisator met de juiste kracht en diameter volgens de eisen van debiet en waterkwaliteit van het circulerende water. De ultraviolette sterilisator moet op de circulerende waterpijplijn worden geïnstalleerd, dicht bij de inlaat van het kweekbassin, om te waarborgen dat het behandeld water volledig gedesinfecteerd is voordat het het kweekbassin binnenkomt. Tijdens de installatie moet er aandacht worden besteed aan het vermijden van pijplekken en UV-stralinglekken om de veilige bedrijfsvoering van het apparaat te waarborgen.

2. Andere desinfectiemethoden

Naast ultraviolette sterilisatie kunnen ook andere methoden zoals ozonontsmetting, chloorontsmetting enzovoort gebruikt worden volgens de praktijk. Ozonontsmetting heeft de voordelen van een goede ontsmettingswerking en geen residu, maar vereist gespecialiseerde ozongeneratoren en afvoergasbehandelingsapparatuur; Chlorgebaseerde ontsmetting heeft lagere kosten, maar onjuist gebruik kan giftig zijn voor vissen, en er is strikte controle nodig over de dosering en het restchloorgehalte.

(5) Ontwerpaspecten van het zuurstelsysteem

1. Gasbron

Het opgeloste zuurstof in recirculerende aquacultuur is cruciaal, omdat het niveau van opgelost zuurstof de dichtheid van de aquacultuur bepaalt. Vanuit het perspectief van systeemopbouw omvat het zuurstofsysteem voornamelijk het gasvoorzieningsdeel, gasvervoer, aeratieapparaat en bijbehorende besturingssysteem. De gasvoorziening kan komen van luchtdrukpersen, zuurstofconcentratoren of vloeibaarzuurstoftanks. Vloeibaarzuurstoftanks kunnen in korte tijd een groot aantal hooggeconcentreerd zuurstof leveren en worden vaak gebruikt in grote schaal industriële aquacultuur om voldoende opgelost zuurstof in het aquacultuurwater te waarborgen onder hoge dichtheid aquacultuurladingen. Bij het ontwerpen van een circulerend wateratelier, als er een vloeibaarzuurstofbron beschikbaar is, wordt aanbevolen vloeibaarzuurstof als eerste keuze te nemen. Het is dus nodig om ruimte buiten te laten voor installatie. vloeibare zuurstoftank en ontwerp de bijbehorende luchtvoorzieningspijpleidingen. Als er geen vloeibaar zuurstof is, kan een zuurstofgenerator worden geïnstalleerd als zuurstofbron. Hiervoor moet er ruimte worden vrijgelaten voor de zuurstofgenerator in het waterbehandelingsgebied.

2. Zuurstofkegel

Een zuurstofkegel is een efficiënt zuurstofvoorzieningsapparaat in recirculerende aquaculturesystemen. Zijn unieke ontwerp en werking laten het goed presteren in aquacultuur met hoge dichtheden en omgevingen die veel opgeloste zuurstof vereisen. De zuurstofkegel kan een zuurstofoplos-efficiëntie van meer dan 90% bereiken door zuivere zuurstof volledig te mengen met water, wat veel hoger is dan bij traditioneel zuurstofapparatuur. Tegelijkertijd kunnen zuurstofkegels de opgeloste zuurstofconcentratie in het water aanzienlijk verhogen in korte tijd, waardoor ze geschikt zijn voor aquacultuur met hoge dichtheden of noodzakelijke zuurstofbehoeften. Zuurstofkegels hebben meestal een verticale kegelvormige structuur met een kleine grondoppervlakte, wat de efficiëntie van landgebruik verbetert. Bij het ontwerpen van een circulaire aquacultuurwerkplaats moet er een bepaalde oppervlakte worden gereserveerd voor de zuurstofkegel, die op tijd tussen grote apparatuur in open ruimte kan worden geplaatst.

3. Nano-aërobiële schijf

Nano-ceramische schijf-oxygenatie is een geavanceerde oxygenatietechnologie in recirculerende aquaculturesystemen, die gebruikmaakt van aeratieschijven gemaakt van nano-ceramische materialen om zuurstof efficiënt in het water op te lossen. In vergelijking met traditionele oxygenatiemethoden hebben nano-ceramische schijven aanzienlijke voordelen bij de oxygenatie. Ten eerste heeft het oppervlak van de nano-ceramische schijf een uniforme microporieuze structuur, waardoor ze uiterst kleine bubbeltjes (meestal minder dan 1 millimeter in diameter) kunnen produceren, wat de contactoppervlakte tussen zuurstof en water aanzienlijk verhoogt. Door de kleine grootte en de trage stijgsnelheid van de bubbeltjes wordt de verblijftijd van zuurstof in het water verlengd, en neemt de oplossings-efficiëntie aanzienlijk toe, meestal tot 35% - 40%.

Bij het ontwerpen van nano keramische schijven kunnen ze worden afgestemd op de grootte van het waterlichaam. Meestal wordt een nano keramische schijf ontworpen voor 10-15 kubieke meter water. Bij het installeren van nanokeramische schijven kunnen ze gelijkmatig op de bodem van de teeltvijver worden geplaatst.

(6) Belangrijke punten bij het ontwerp van de ondersteunende faciliteitenzone

1. Ontwerp van de distributieruimte

1) Lastberekening

Bereken de totale elektrische last op basis van de totale vermogen van alle elektrische apparaten in de teelthal, en reserveer een bepaalde marge om toekomstige toename van de apparatuurvermogensbehoeften te dekken. Tegelijkertijd moet de stabiliteit en betrouwbaarheid van de stroomvoorziening worden overwogen, en dubbele stroombronnen of reservegeneratoren kunnen worden ingezet om ervoor te zorgen dat het viskwekersysteem een tijdlang normaal blijft functioneren bij een black-out.

2) Indeling van elektrisch distributieapparatuur

Een redelijke indeling van de distributiekasten, transformatoren, kabeltrayes en andere distributieapparatuur moet worden geregeld binnen de distributieruimte. De distributiekast moet worden geïnstalleerd op een droge en goed ventilabele locatie voor gemakkelijke bediening en onderhoud. Kabeltrayes moeten volgens specificaties worden aangelegd, met sterke en zwakke stroom gescheiden om elektromagnetische storingen te voorkomen. De vloer van de distributieruimte moet worden bedekt met geïsoleerde vloeren, en de muren en het plafond moeten worden behandeld met vuurwerende materialen om elektrische veiligheid te waarborgen.

2. Ontwerp van de controlekamer

1) Configuratie van het bewakingsysteem

De controlekamer is de "brein" van de hele fokkerij en moet uitgerust zijn met geavanceerde monitoringssystemen, waaronder waterkwaliteitsmonitors, watertemperatuursensoren, opgeloste zuurstofmeters, vídeobewakingstoestellen, enz. De waterkwaliteitsmonitor moet in staat zijn om belangrijke indicatoren zoals ammoniakstikstof, nitriet, nitraat, pH-waarde, enz. in het water in real-time te monitoren; De watertemperatuursensor en de opgeloste zuurstofmeter moeten de temperatuur en de opgeloste zuurstofgehalte van het aquacultuurwater nauwkeurig meten; De vídeobewaking moet belangrijke gebieden zoals fokgebieden en waterbehandelingsgebieden dekken om medewerkers in staat te stellen de fokomstandigheden en de werking van apparatuur in real-time te observeren.

2) Controlesysteemontwerp

Een geautomatiseerd besturingssysteem instellen om afstandsbediening en automatische aanpassing van verschillende apparatuur in de fokkerij te realiseren. Bijvoorbeeld, automatisch aanpassen van de werkingskracht van de ventilator of zuurstofgenerator op basis van het opgeloste zuurstofgehalte van het aquacultuurwater; Automatisch inschakelen of uitschakelen van het verwarmingsapparaat volgens veranderingen in de watertemperatuur; Automatisch beheer van de bedrijfstijd en dosering van waterbehandelingsapparatuur op basis van waterkwaliteitsindicatoren. Het besturingssysteem moet dataopslag- en analysefunctionaliteit hebben, in staat zijn om verschillende parameterwijzigingen tijdens het fokproces te registreren, en gegevensondersteuning en besluitvormingsbasis bieden voor fokbeheer.

3. Ontwerppunten voor de voederopslagruimte en medicijnopslagruimte

1) Voederopslagruimte

De voederopslagruimte moet droog, geventileerd en koel gehouden worden. De vloer moet met waterdichte maatregelen behandeld worden, zoals het leggen van waterdichte matten of het gebruik van waterdichte materialen. Voeder moet per categorie opgeslagen worden, en verschillende soorten en specificaties van voeder moeten apart gestapeld en duidelijk gelabeld worden. De opslagruimte moet uitgerust zijn met temperatuur- en vochtigheidsmeters om regelmatig de omgevingstemperatuur en -vochtigheid te monitoren, zodat de kwaliteit van het voeder niet wordt beïnvloed. De stapelhoogte van het voeder moet matig zijn om te voorkomen dat de onderste voeder door te veel druk bederft.

2) Geneesmiddelenopslagruimte

De opslagruimte voor medicijnen moet voldoen aan de relevante veiligheidsvoorschriften, speciale medicijnkasten of planken inrichten en medicijnen categorisch opbergen. Desinfecteermiddelen, insecticiden, antibiotica, enz. moeten apart worden opgeslagen en duidelijk gelabeld met medicijnnamen, specificaties, vervaldatum en andere informatie. De opslagruimte voor medicijnen moet worden uitgerust met ventilatieapparatuur, brandblusapparatuur, enz., om de milieubeveiliging te waarborgen. Tegelijkertijd moet er een registratiesysteem voor medicijnvoorraden worden ingesteld om het aankopen, gebruik en de voorraad van medicijnen gedetailleerd te registreren, zodat beheer en herkomst gemakkelijker zijn.

(7) Ontwerppunten van het ventilatie- en temperatuurregelsysteem

1. Ventilatiesysteem

1) Keuze van ventilatiemethode

Volgens de schaal en structuur van de fokkerij, kan een combinatie van natuurlijke ventilatie en mechanische ventilatie worden gebruikt. Natuurlijke ventilatie wordt voornamelijk bereikt door luchtkapellen aan het dak van de werkplaats en ventilatieramen in de zijmuren. Wanneer de weersomstandigheden dat toelaten, moet er zo veel mogelijk gebruikgemaakt worden van natuurlijke wind voor ventilatie en luchtverwisseling. Mechanische ventilatie houdt in dat er uitlaatventilatoren, asynchrone ventilatoren en andere apparatuur worden geïnstalleerd om de luchtstroom te forceren, vervuilde lucht uit de werkplaats te verwijderen en verse lucht binnen te halen.

2) Ventilatieberekening en uitrustingselectie

Bereken de benodigde ventilatie op basis van factoren zoals fokdichtheid, waterverdamming en warmteafgifte van apparatuur in de fokkerij. Algemeen gesproken is de benodigde ventilatie per kilogram vis per uur 0,1-0,3 kubieke meter. Op basis van de berekende ventilatievolume, selecteer ventilatieapparatuur met geschikte capaciteit en luchtvolume, en rangschik ventilatieopeningen en leidingen redelijk om een uniforme luchtcirculatie te waarborgen en geen dode hoeken in de werkplaats.

2. temperatuurregelsysteem

Voor variëteiten die winterverwarming voor de teelt vereisen, dient geschikte verwarmingsapparatuur zoals ketels, warmtepompen, elektrische verwarmers, enz. geselecteerd te worden. De ketel heeft een hoge verwarmings-efficiëntie, maar vereist gespecialiseerde ketelruimtes en schoorstenen, wat leidt tot hoge exploitatiekosten; Warmtepompen hebben goede energiebesparende effecten, maar vereisen een grote initiële investering; Elektrische verwarmers zijn gemakkelijk te installeren, maar hun exploitatiekosten zijn ook relatief hoog. Selecteer verwarmingsapparatuur op basis van factoren zoals teeltomvang, energieleveringscondities en economische kosten. De installatiepositie van de verwarmingsapparatuur moet redelijk zijn om te waarborgen dat heet water gelijkmatig wordt afgeleverd aan elk teeltbassin. De verwarmings-efficiëntie en energiegebruik kunnen verbeterd worden door heetwatercirculatiepompen en leidingisolatiemaatregelen te installeren.

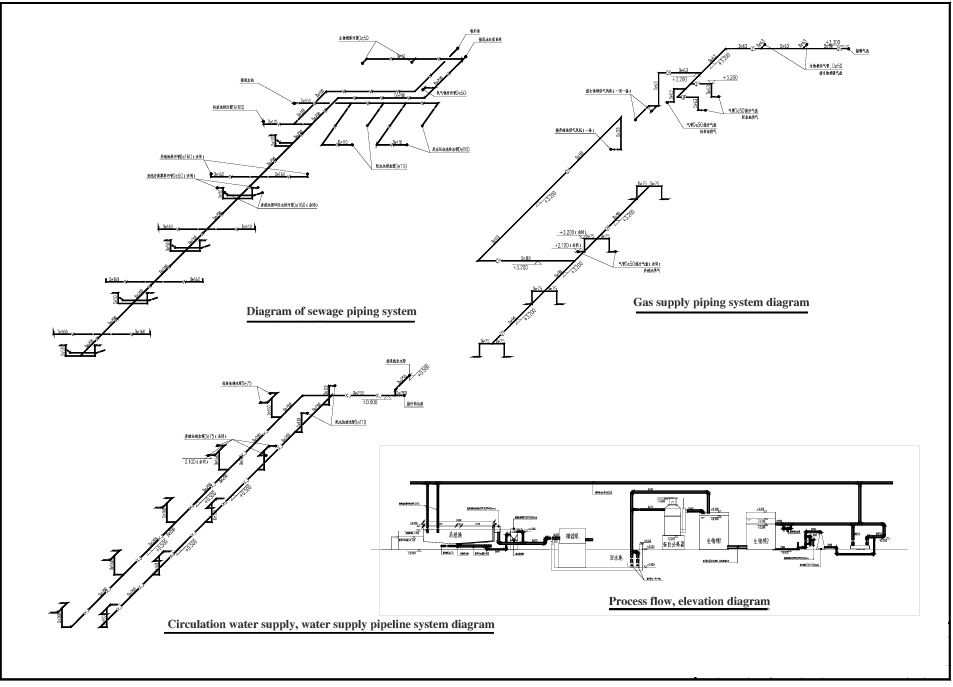

(8) Ontwerp van Circulerend Waterleidingssysteem

Het circulerende waterleidingssysteem moet de inflow, outflow, afvoer, oxygenatie en aanvulling van het aquacultuurmeer omvatten. De "bloedvaten" van hoogdichte circulerende aquacultuursystemen door middel van leidingen. Als de leidingenindeling onjuist is of de ontwerp foutief, zal dit aquacultuurproducten blootstellen aan meerdere risico's. De leidingenindeling moet volledig rekening houden met factoren zoals de locatie, grootte, aantal aquacultuurmeertjes en de locatie van de waterbehandelingsgebieden. Door een wetenschappelijke en redelijke indelingsplanning kan worden gewaarborgd dat aquacultuurwater gelijkmatig en snel naar verschillende aquacultuurmeertjes wordt vervoerd, terwijl tegelijkertijd verspilde stoffen en water met abnormale waterkwaliteit op tijd naar de behandelingszone voor behandeling kunnen worden teruggebracht. Het circulerende waterleidingssysteem moet in de leidingengracht worden geïnstalleerd, en er moet voldoende onderhouds- en operatieruimte worden vrijgelaten voor elk laag van leidingen. Labels kunnen worden aangebracht op leidingen en andere gebieden die identificatie vereisen, met identificatiesymbolen bestaande uit kenmerknamen, stroomrichtingen en hoofdprocesparameters.

1. Samenstelling van het pipework-systeem:

1) Invoerpijpleiding

De invoerpijp is verantwoordelijk voor het terugschicken van het opgeklaarde water naar de kweekvijver. De hoofdinvoerpijp gebruikt meestal PP- of PVC-pijpen met een diameter van 200mm tot 315mm, en de diameter van de invoerpijp is 75mm tot 110mm, bestuurd door kleppen om de invoersnelheid te regelen.

2) Retourwaterpijpleiding

De retourwaterpijpleiding is verantwoordelijk voor het sturen van het water uit de kweekvijver terug naar het behandelingssysteem. De retourwaterpijpleiding wordt meestal in de pijpleidinggreppel geplaatst, en er worden vaak PVC-waterleidingen met een diameter van 160mm tot 400mm gebruikt.

3) Afwateringspijpleiding

Gebruikt voor het leeglopen van water uit aquacultuurmeerven, afvoeren van verontreinigingen uit verticale sedimentatieapparaten en terugspoelen van verontreinigingen uit microfiltratiesystemen. PVC-buizen met een diameter van 200mm tot 250mm worden vaak gebruikt voor afwateringsleidingen. Een kant is verbonden met een buitensedimentatiebak en de andere kant is uitgerust met een hoogdrukwaterpomp voor regelmatig schoonmaken van opgehoopt vuil in de pijpleiding.

4) Oxygenatiepijpleiding

Gebruikt om zuurstof te leveren aan de fokbaden. Het oxygenatiepijpleidingssysteem wordt verdeeld in twee delen: een plaats nano-ceramische oxygenatiedisken in de fokbaden en verbindt het gasdebietregelsysteem buiten de vijver via hoogdruk PU-buizen; De tweede methode mengt zuurstof en water grondig door middel van een zuivere zuurstofmixer, waarna het via een aparte PVC-pijpleiding in de fokvijver stroomt.

5) Wateraanvullingspijpleiding

De wateraanvulpijplijn moet worden verbonden met de opslagtank van het circulerende watersysteem. Wateraanvulpijpen worden meestal gemaakt van corrosiebestendige materialen zoals PVC- of PP-pijpen om de langdurige stabiele werking van de pijp te garanderen. Pijpen met diameter tussen 32mm en 75mm worden vaak gebruikt. Elektrische regelkleppen en waterpeil-sensoren kunnen op de wateraanvulpijp worden geïnstalleerd om via de waterpeil-sensor in real-time het waterpeil van de kweekbak of opslagtank te monitoren. Wanneer het waterpeil lager is dan de ingestelde waarde, opent de elektrische regelklep zich automatisch om water aan te vullen; wanneer het waterpeil de ingestelde waarde bereikt, sluit de elektrische regelklep zich automatisch.

2. Principes van pijpleidingenindeling

1) Verlaag weerstand

De indeling van de pijpleidingen dient het aantal bochten en aansluitingen minimaal te houden om hoofdverlies te verminderen en een soepele waterstroom te waarborgen.

2) Redelijke richting

Leidingen moeten zo veel mogelijk in speciale leidingengrachten worden geplaatst om ze te beschermen tegen externe milieuinvloeden. De richting van de leiding moet zo eenvoudig en redelijk mogelijk zijn, met vermijding van kruisingen.

3) Makkelijk te onderhouden

Elk laag van leidingen moet voldoende ruimte laten voor onderhoud en bedrijfsvoering, wat het dagelijks onderhoud en reparatie vereenvoudigt.

Om het stabiele functioneren van het systeem in noodgevallen te waarborgen, moet ook bij de leidingontwerp rekening worden gehouden met noodmaatregelen. Bijvoorbeeld, in noodsituaties zoals stroomuitval kunnen apparaten zoals reservegeneratoren en noodzuurstofapparaten worden gebruikt om ervoor te zorgen dat het aquacultuurwater blijft circuleren en vermindert de kans op waterkwaliteitsverergering die schadelijk kan zijn voor de aquacultuurorganismen.

3. Leidingenindelingsschema

Leidingontwerp is cruciaal, en er moeten gespecialiseerde leidingontwerptekeningen worden gemaakt.

(9)Hoe kan de werkplaatsontwerp worden geoptimaliseerd om de energieverbruik voor verwarming te verminderen

1. In termen van structurele ontwerpen

1) Materialenkeuze voor muren en daken

Gebruik bouwmateriaal met een goede thermische isolatieprestatie, zoals polyurethane schuim, rotswool, etc., om de muren en daken van de werkplaats te bouwen. Voor het dak kan een t riangulaire top of boog vorm worden gebruikt en bedekt met materialen zoals asbestplaten en glasvezelplaten.

2) Isolatielaag installeren

Installeer isolatielagen in de muren, vloeren en daken van de werkplaats om warmteverlies te verminderen. De dikte van de isolatielaag moet worden bepaald op basis van lokale klimaatcondities en isolatievereisten

3) Sluitingsontwerp

Zorg voor een goede sluiting van deuren, ramen, ventilatieopeningen en andere delen van de werkplaats om te voorkomen dat koude lucht binnendringt en warmte verloren gaat. Sluitingsstrips kunnen worden geïnstalleerd of sealant kan worden gebruikt voor sluitingsbehandeling

2. Keuze en indeling van apparatuur

1) Kies efficiënte en energiebesparende verwarmingsapparatuur

De gebruik van efficiënte en energiebesparende verwarmingsapparatuur zoals warmtepompen kan de energieverbruik en exploitatiekosten effectief verminderen. Warmtepompen kunnen aquacultuurwater verwarmen door warmte uit de omgeving te absorberen en hebben een hoge energie-efficiëntieverhouding.

2) Gebruik isolatievezel of isolatiefilm

Het opzetten van isolatieschermen of films in de werkplaats kan verder helpen om warmteverlies te voorkomen. Bijvoorbeeld, het installeren van een roldeur en een isolatiescherm aan het plafond van een transparante schuur.

Door de integrale toepassing van bovenstaande maatregelen kan de isolatie-effectiviteit van de circulaire wateraquacultuurwerkplaats effectief worden verbeterd, energieverbruik en productiekosten worden gereduceerd en de aquacultuurefficiëntie wordt verbeterd.

Nieuws

-

Is het waar dat het kweken van vis in hoogdichte canvasvisvijvers efficiënter is dan in gewone vijvers?

2024-12-16

-

Voordelen van een galvaniseerde canvasvisvijver

2024-10-14

-

Hoogdichtheidstechnologie voor viskwekerij, kosten van visvijver, canvasvisvijver, canvasvijver, hoogdichtheidsviskwekerij

2024-10-12

-

Waarom kiezen voor aquacultuur met stromend water en hoge dichtheid

2023-11-20