Kara Tabanlı Endüstriyel Döngülü Su Tarım Sistemi (RAS) Atölyesi için Genel Düzen ve Planlama Süreci

Genel Düzen ve Planlama Süreci

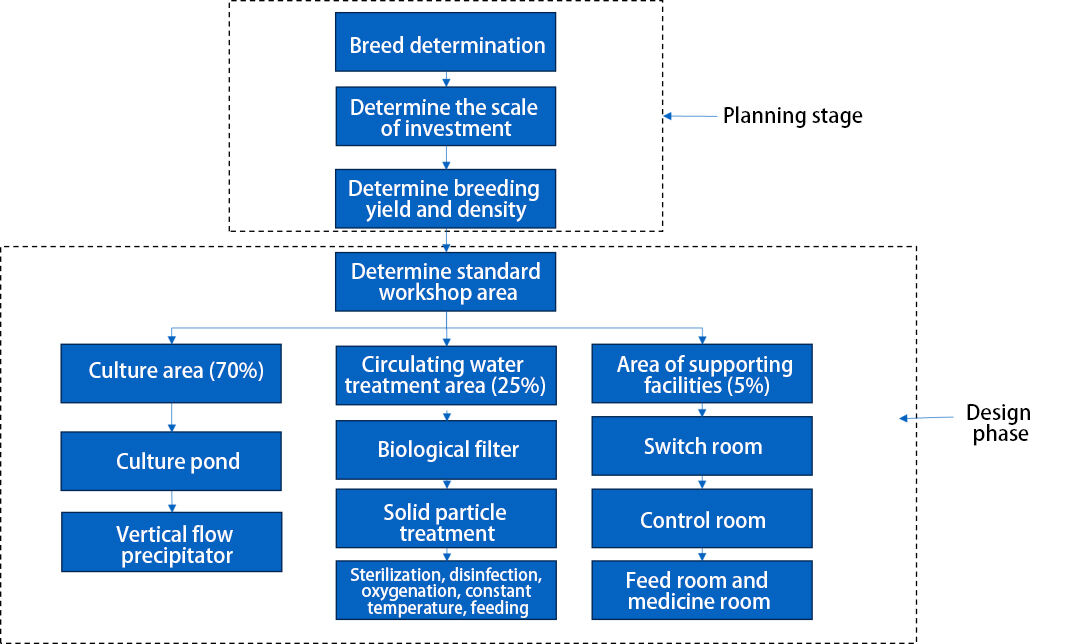

Bir karada bulunan endüstriyel döngülü sucul tarım atölyesinin düzeni ve planlaması iki aşamaya bölünür: Planlama Aşaması ve Tasarım aşaması .

1.Planlama Aşaması

Adım 1: Suçul Tarım Türlerini Belirle

İlk adım, su ürünleri yetiştiriciliği türlerini seçmek ve yatırım geri dönüşümü (ROI) belirlemek için bir uygunluk analizi yapmaktır. Farklı türler, yatırıma ve ekipman belirtimlerine farklı ölçeklerde ihtiyaç duyar. Türleri tanımlamamak, sermaye tahsisindeki ve ekipman seçimindeki kararlara engel olacaktır.

Adım 2: Yatırım Ölçegini Belirle

Seçilen türe dayanarak, mevcut sermaye ve toprak kaynaklarıyla beraber, tesise genel bir taslak oluşturun. İnşaat fazalarının sayısını ve her fazanın ölçüsünü belirleyin.

Adım 3: Üretim Çıktısını ve Yığın Yoğunluğunu Belirle

Planlama fasline son adım, ilk fazanın üretim çıktısını ve yığın yoğunluğunu tanımlamaktır. Bu parametreler, gerekli su ürünleri alanını hesaplamak ve atölye düzenini tasarlamak için temel importance taşır.

2.Tasarım aşaması

Tasarım aşamasında, aquakültür alanı boyutu, birinci fazda belirlenen aquakültür verimi ve yoğunluğa göre belirlenmelidir ve ekipmanların modeli ve parametreleri belirlenmelidir.

Kara tabanlı fabrika temelli dairesel aquakültür atölyesi düzeni

1. İşlevsel bölgelendirme

1) Yetiştirme alanı

Yetiştirme alanı atölyenin çekirdeğidir ve yetiştirme havuzları düzenli bir şekilde dizilmiştir; yetiştirilen türler ve ölçeğe göre esnek olarak ayarlanabilir. Aquakültür göletlerinin şekilleri çeşitli olabilir, örneğin, düzgün su akımı olan daire şeklindeki göletler, kirlilikleri toplamaya elverişlidir; mekanik olarak yuvarlanmış kare gölet, uzayın kullanımı açısından yüksek bir oran sağlar. Yetiştirme alanının düzeni, personelin besleme, denetim, balık yakalama ve diğer işlemlerini kolayca yapabilmesini sağlamalı ve göletler arasında uygun geçiş yolları ayrılmalıdır.

2) Döngü su işlemsi alanı

Çeşitli su işleme ekipmanları, örneğin mikro ekranlı tambur süzgeci s, biyokimyasal filtreler,紫外線 sterylizatörleri vb., dolaşan su muamelesi alanında ortada yer alır. Bu alan, boru hattı uzunluğunu kısaltmak, su akışını dirençini azaltmak ve enerji kaybını minimize etmek için su besleme bölgesine yakında olmalıdır. Su muamele cihazları, su besleme olanaklarının tekrar kullanılabilirlik standartlarına ulaşmasını sağlamak için işlem akışına göre sıralı olarak düzenlenir.

3) Destek tesisler alanı

Destek tesisleri alanı, dağıtım odaları, kontrol odaları, yem depolama odaları, ilaç depolama odaları vb. içerir. Dağıtım odası, istikrarlı elektrik beslemesini sağlamak zorunda olup, kontrol odası ise su sıcaklığı, su kalitesi, çözünmüş oksijen vb. tarım sisteminin çeşitli parametrelerini merkezi bir şekilde izlemek ve tarım ortamını zamanında ayarlamak için kullanılır. Yem depolama odası, yemin ıslanması ve çürümelerini önlemek için kurutulmuş ve havalandırılmış tutulmalıdır; İlaç depolama odası, ilgili güvenlik düzenlemelerine uymalı, ilaçları kolay erişim için sınıflandırarak saklamalıdır.

2. Lojistik ve Su Akımı

1) Lojistik

Atölye girişi ile yetişme bölgesi, destek tesisleri bölgesi vb. arasında net mal taşıma kanalları planlayın ve yem, balık yavruları, ekipman gibi maddelerin taşınmasını kolaylaştırın. Kanalın genişliği, taşıma araçları veya manuel taşıma araçlarının gereksinimlerini karşılayacak şekilde tasarlanmalı ve tıkanmaların önüne geçilmelidir.

2) Su akımı

Akla uygun bir su akım yolu tasarlayın. Tarımsal atık sular, ikinci bir aşamaya geçmeden önce besin havuzu tarafından boşaltılır ve sırasıyla filtrelenir mikro ekranlı tambur süzgeci büyük katı atık parçacıklarını kaldırmak için ve ardından biyolojik işlem için bir biofiltreye girer ki burada amonyum azotu gibi zararlı maddeler bozulur. Daha sonra UV sterilizörü tarafından desinfecte edilir ve son olarak su唧pump gibi ekipmanlar vasıtasıyla besin gölüğüne geri taşınır, kapalı bir döngü sistemini oluşturur. Su akım yönü, baş kaybını azaltmak için mümkün olduğunca sapmaları ve kesişimi önlemelidir.

3.Kara Tabanlı RAS Atölyesi Ana Tasarım Noktaları

(1) Yetki alanı tasarımının ana noktaları

1. Besin gölü tasarımları

1) Şekil ve Boyut

Dairesel sucul tarım havuzları genellikle 6-8 metre çapında, 1.5-2 metre derinliğinde ve kirliliklerin toplanması ve atılması için kolaylık sağlayacak bir koni şeklinde tabanlıdır. Kare biçiminde yuvarlaklaşmış havuz kenarı 6-8 metre uzunluğunda, yan yüksekliği ise 1.2-1.5 metredir. Taban köşesi, su akışındaki ölü köşeleri azaltmak amacıyla yuvarlaklaştırılmış şekilde tasarlanmıştır. Suçul tarım havuzu boyutu, yetiştirilen türün büyüme alışkanlıkları ve besin yoğunluğuna göre belirlenmelidir; böylece balıklar için yeterli aktivite alanı ve büyüme ortamı sağlanır.

2) Malzeme seçimi

Yaygın tipler arasında çelik kalınlığıyla galvanize edilmiş ve kanvas havuz, PP malzeme havuzu, tuğla karışık su barajlı havuz vb. bulunmaktadır. Kanvaslı galvanize edilmiş çelikle yapılan havuz inşaatı uygun, maliyet açısından verimli ve belirli esneklik ve dayanıklılığa sahiptir; PP malzeme havuzu korozyona karşı dirençli, temizlemek kolay ve uzun hizmet ömrüne sahiptir; Tuğla karışık su barajlı havuz sert ve dayanıklı olup iyi bir yalıtım performansına sahip ancak inşaat süresi uzun ve maliyeti yüksektir. Uygun malzemeler gerçek gereksinimlere ve ekonomik koşullara göre seçilebilir.

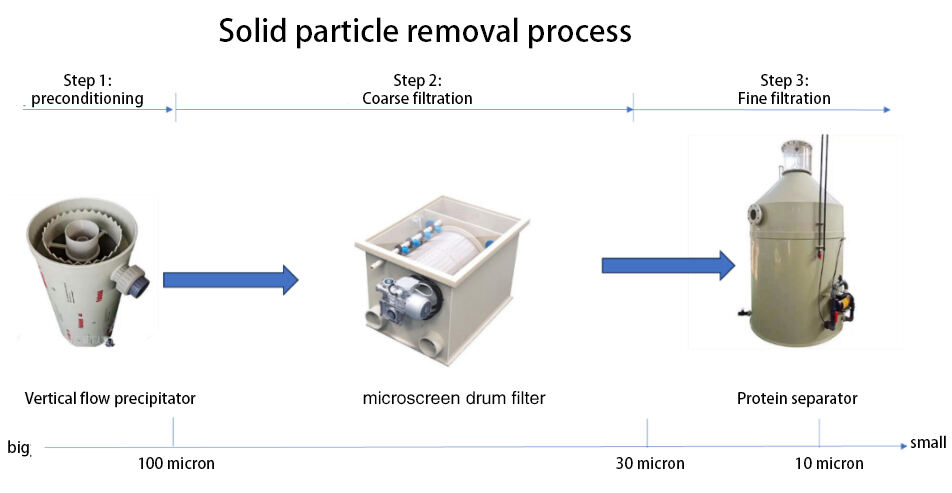

2. Dikey akışlı çökeltme cihazı

Dikey akışlı çökeltme cihazı, kara tabanlı fabrika temelli döngülü su tarım atölyesinde önemli bir rol oynar. Katı atık işleme süreci açısından, su kalitesinin başlangıçtaki temizlenmesinde anahtar bir aşamadır. Sucul hayvan yetiştiriciliği sürecinde balıklar tarafından üretilen arta kalan yem ve dışkı gibi büyük parçacıklı kirletici maddeler, su akımıyla dikey akışlı çökeltme cihazına girecektir. Özel dikey akış tasarımı nedeniyle, yukarı doğru ilerlerken akış hızı yavaşlayarak daha ağır katı parçacıklar, yer çekimi etkisiyle yavaşça tabana yerleşir ve ön katı-sıvı ayrımı sağlanır. 100 mikron'dan büyük çapta çökelenebilir parçacıklar, bir dikey akış çökeltme aygıtı vasıtasıyla kaldırılabilir. İstatistiklere göre, dikey akış çökeltmesi %80'lik katı parçacıkları ele alabilir. Bu etkili engelleme, onların daha hassas su işleyen ekipmanlara girmesini önlemek, ekipmanın tıkanmasını olanaklı hale getirmeyi azaltmak ve ekipmanın ömrünü uzatmayı sağlar.

3. Yetiştirme yoğunluğu ve yetiştirme göletlerinin düzeni

1) Yetiştirme yoğunluğu

Yetiştirme türleri, gölge boyutu ve su işleme kapasitesi gibi faktörlerle uyumlu bir yetiştirme yoğunluğunu belirleyin. Aşırı yetiştirme yoğunluğu, su kalitesinin bozulmasına, hastalık yayılmasına ve diğer sorunlara neden olabilirken, aşırı düşük yoğunluk yetiştirme verimliliğini etkileyebilir. Örneğin, 6 metre çapında ve 1.5 metre derinlikteki bir daire şeklindeki havuzda deniz levendisi yetiştirilir ve yetiştirme yoğunluğu metreküp su başına yaklaşık 50 kg olarak kontrol edilebilir.

2) Su yetiştirmesi göletlerinin düzeni

Su yetiştirme göletleri, personelin operasyonlarını ve ekipman bakımını kolaylaştırmak için satırlar ve sütunlar arasında yeterli boşluk bırakılarak satırlar veya sütunlar halinde dizlenebilir. Satırlar arasındaki genel aralık 1.2 metre, sütunlar arasındaki aralık 2 metredir. İki yetiştirme göleti arasında dikey akışlı çamur yerleşimi cihazı yerleştirilir.

(2) Dolaşan su işleme alanlarının tasarımındaki ana noktalar

1. Katı parçacık maddeleri tedavi alanı

Katı parçacık maddelerinin kaldırılması, döngülü su beslemeli balıkçılık sistemlerindeki su işlemede önemli bir adımdır ve genellikle su işleminin ilk aşamasıdır. Döngülü su beslemeli balıkçılıkta katı parçacıkları kaldırmak için temel yöntem fiziksel filtrelemedir. Mekanik filtreleme, yerçekimi ayırma ve diğer yöntemler aracılığıyla, suda bulunan askıda olan parçacıklar, yem kalıntıları, balık gübresi ve diğer katı maddeler kesilip kaldırılarak su kalitesi temizlenir. Katı parçacıkların boyutlarına göre, katı parçacıkların kaldırılması işlemi ön işleme, grov filtreleme ve ince filtreleme olmak üzere üç adımdan oluşur. Dikey akım yerleşicisi, ilk ön işleme sürecidir ve yetiştirme alanında yetiştirme havuzunun yanına kurulmalıdır. Grov filtreleme için mikrofiltre makinesi ve ince filtreleme için protein ayırıcı, döngü suyu treatment alanında kurulmalıdır.

2. Mikrofiltre makinesi

Seç mikro ekranlı tambur süzgeci uygun tedavi kapasitesi ile, sucul tarımın ve atık suyun ölçeğine göre belirlenir. Filtrenin açıklığı genellikle mikro ekranlı tambur süzgeci 200 mesh'tir. Tasarım sistemine göre dolaşım kapasitesine uygun olarak seçilmelidir. Daha büyük dolaşım hacmi, daha büyük boyutlu mikro ekranlı tambur süzgeci seçimi gerektirir. mikro ekranlı tambur süzgeci genellikle, 500 metreküp sulak alan için saatte 300-500 ton su kapasiteli bir mikrofiltre makinesi tercih edilmelidir. mikro ekranlı tambur süzgeci atık suyun boru hattında kalma süresini minimize etmek ve katı atıkların yerleşmesini önlemek amacıyla sucul tarım alanının drajaj çıkışı yakınına kurulmalıdır. mikro ekranlı tambur süzgeci ekipmanın normal çalışmasını ve bakımını kolaylaştırmak için montaj sırasında düz seviyede tutulması gerekmektedir.

3. Suyu çekme havuzu

Dolaşan su tarım pompa havuzu, dolaşan su tarım sisteminin çekirdek bileşeni olup, su kütlelerinin dolaşımını, filtrelemesini ve taşınmasını sağlar. Pompa havuzunun tasarımının mantıklı olması, tarım sisteminin işletim verimliliği ve su kalitesi istikrarına doğrudan etki eder.

1) Pompa havuzunun işlevi

Güç desteği sağlama

Sünger havuzu, tüm döngülü su sisteminin "kalbi" olarak kabul edilir ve çamur tankından veya diğer muamele süreçlerinden tedavi edilmiş suyu çıkartarak tarım tankına taşıyan bir su pabuğuna sahiptir. Su pabuğunu çalıştırarak, su kütleine yeterli kinetik enerji verilir, boru hattı direncini ve su seviyesi farklarını aşarak, su akışının çeşitli bölgeler arasında sürekli ve istikrarlı bir şekilde dolaşmasını sağlar ve tarım sisteminin normal çalışmasını korur. Pompalı havuz tarafından sağlanan güce sahip olmaksızın, tüm döngülü su süreci duraklayacak ve balıklar için yaşam ortamı hızla kötüleşecektir.

Tamponlama ve gerilim stabilizasyonu

Pompaların açılıp kapanması veya su akışının dalgalanmasına neden olan basınç değişiklerini tamponlayabilir, böylece boru hatlarına ve ekipmanlara zarar verici etkiyi önler. Su pumASI aniden çalıştığında, büyük miktarda su pompaya hızlı bir şekilde çekilmektedir. Bu durumda, daha büyük hacimli pompa havuzu, anlık olarak giren su akışını barındırabilir, akış hızındaki düzgün geçişini sağlar ve ardından gelen boru hattlarını aşırı su basıncından korur; Benzer şekilde, su puması çalışmayı bırakınca, pompa havuzundaki kalan su yavaşça salınarak sisteminde belirli bir su basıncını korur ve bazı ekipmanların (örneğin, biyokimyasal filtredeki mikrobiyal topluluk gibi) hala göreceli olarak istikrarlı bir çalışma ortamında olduğunu garanti eder ve su işleme etkinliğinin sürdürülebilirliğini sağlar.

pompa havuzu tasarımı için ana noktalar

Hacim belirleme

Pompa havuzunun kapasitesi, sucul tarım ölçeği, pompa akış hızı ve sistem işletim stabilitesi gibi faktörleri dikkate almalıdır. Genel olarak, pompa havuzunun hacmi, tüm sucul tarım su kütleinin %8-%9'u olmalıdır. Suya başlama ve durdurma sırasında havuzda yeterli tampon su olduğundan emin olunarak, boşalma veya taşma engellenmelidir.

İç yapı iyileştirme

Bomba havuzunda akışkan rehberleme plakası yerleştirilebilir ki suyun su pumalarının emme girişine düzgün bir şekilde akmasını sağlayabilir ve su pumalarının verimliliğini artırabilir; Ayrıca, havuzdaki su seviyesini gerçek zamanlı olarak izlemek için bir su seviyesi göstergesi eklenmesi de mümkün olabilir ve bu da su pumaları kontrol sistemine bağlı hale gelerek otomatik başlama/durmayı sağlayabilir, işletmeyi daha da optimize eder ve tüm döngülü su tarım sisteminin performansını artırır. Bomba havuzu taşma tasarımı içermelidir. Su sıcaklığı çok yüksekse, taşma boru vasıtasıyla boşaltılabilir ve böylece su bomba havuzundan taşmasını önleyebilir.

Bomba havuzu konumu

Bomba havuzu altındadır mikro ekranlı tambur süzgeci , tüm döngülü su sisteminin en düşük konumunda bulunmaktadır. Su, tarafından filtrelendikten sonra doğrudan bomba havuzuna akar mikro ekranlı tambur süzgeci .

4. Protein ayırıcı tasarım noktaları

Protein ayırıcılar, 30 μm'den küçük asitli parçacıkların ve bazı çözünmüş organik maddelerin kaldırılması amacıyla主要用于 kullanılırken, aynı zamanda oksijenleme ve karbon dioksit gazı decarbonization gibi belirli fonksiyonlara da sahiptir. Protein ayırıcı, pompa tankının arkasında yer alır ve pompa tankından gelen su, biyofiltre geçtikten sonra biofilter'e girer.

(3) Biyofiltre tasarım noktaları

Döngülü su tarım sistemindeki biyofiltre, su işlemede temel bileşenlerden biridir. Ana işlevi, mikroorganizmaların etkisiyle su içindeki amonyum azotu ve nitrit gibi zararlı maddeleri bozunma seviyesine indirmek ve su kalitesi istikrarını korumaktır. Biyofiltrenin hacmi ve biyolojik doldurma miktarı doğrudan işlem verimliliğini, işletme istikrarını ve tarım sisteminin genel performansını etkiler.

1. Biyofiltrenin hacmi

Döngülü sucul tarım sistemindeki biyofilterin hacmi, farklı sulak alan türlerine göre belirlenmelidir. Örneğin, Güney Amerika beyaz karidesinin düşük biyolojik taşıma kapasitesi, küp su cisimlerinde daha düşük besin miktarına neden olur. Bu nedenle, biyolojik filtre hacminin toplam sulak alan suyu oranı göreceli olarak düşüktür. Siniperca chuatsi ve Perk gibi etçil balıkları yetiştirmek için kullanılan biyolojik filtre tankının hacmi, oksijenli nitrojen içeren atık maddelerin büyük miktarında bulunması nedeniyle, tilapia ve altıbalık gibi otçul balıklarla ilgili olanlara göre %10-%20 daha fazladır; bu da su temizleme kapasitesini güçlendirmeye ve yüksek kaliteli suya ihtiyaçlarını karşılamaya yarar. Deniz levendesi örneği alındığında, biyolojik filtre hacmi, tüm sulak alan suyunun %50'sini oluşturmalıdır.

2. Çok aşamalı filtreleme ve hidrolik bekletme süresi

Biyolojik filtredeki hidrolik bekletme süresi ne kadar uzunsa, amonyum nitrojen alt tuzlarının kaldırma etkisi o kadar iyidir. Hidrolik bekletme süresi, biyofilterin hacmi ve çok aşamalı filtrelemenin aşamalarının sayısına göre belirlenir. Biyolojik filtre hacmi ne kadar büyükse, katman sayısı o kadar fazla olur ve hidrolik bekletme süresi de o kadar uzar. Bu nedenle, biyofiltreler tasarlanırken mümkün olduğunca çok aşamalı filtrelemenin gerçekleştirilmesi önerilir.

3. Biyolojik doldurucu miktarı

Biyolojik bir filtrein çekirdeği, biyolojik filtre malzemesidir ve biyolojik filtre malzemesinin miktarı nitrifikasyon kapasitesini belirler. Biyolojik filtre malzemesinin doldurma oranı, biyolojik havuzun %40-%50'sine ulaşmalıdır.

4. Havalandırma sistemi

Oksijen, su içerisindeki miktarı düşük olduğundan ve heterotrofik bakterilerle rekabet edebildiğinden, biyofiltrelerde nitifikasyon oranının sınırlayıcı faktörü olabilir. Her 1g amonyum azotun nitrat azota oksitlenmesi için 4,57g oksijen gereklidir. Çözünmüş oksijen 4mg/L'nin altındaysa, nitifikasyon bakterilerinin büyüme oranı azalır. Bu nedenle, nitifikasyon sisteminin çalışabilmesini sağlamak için biyolojik filtre yeterli çözünmüş oksijen seviyesini korumağa çalışmalıdır.

Biyolojik filtre tabanına, 215mm çapında ve 2m3/saat gaz akış hızına sahip bir aerasyon diski takılmıştır. Biyolojik filtreyi aerate etmek ve biyolojik dolgu malzemesinin tamamen kaymasını sağlamak için iki adet 5,5-7,5kw gücü (veya yüksek hızlı sentrifüj fanlar) ve 4,5m3/dakika gaz akış hızına sahip Roots fısıltıcıları monte edilmiştir.

4) Asepsiyon ve sterilizasyon tasarımı için ana noktalar

1. Ültraviyoletabakterisörlerinin seçimi ve kurulumu

Dolaşan su akış hızı ve su kalitesi gereksinimlerine göre uygun güç ve çapta bir UV sterylizatörü seçin. Ultraviyoletoğlu sterylizatör, yetiştirme havuzunun girişine yakın olan dolaşan su boru hattına monte edilmelidir; bu sayede işlenen su, yetiştirme havuzuna girmeden önce tamamen dezenfekte edilir. Kurulum sırasında, cihazın güvenli çalışmasını sağlamak için boru hatlarında ve ultraviyoletoğlu ışıma sızıntılarını önlemeye dikkat edilmelidir.

2. Diğer dezenfeksiyon yöntemleri

Ultraviyolete ek olarak, ozon ve klor ileme gibi diğer yöntemler de duruma göre uygulanabilir. Ozon ilemesi, iyi bir sterilizasyon etkisi ve artıkmadan dolayı avantajlara sahiptir ancak özelle ozon jeneratörleri ve atık gaz işleme cihazları gerektirir; Klor tabanlı ileme daha düşük maliyetli ancak yanlış kullanımı balıklara zehirlilik oluşturabilir ve dozajın ve artan klor konsantrasyonunun sıkı bir şekilde kontrol edilmesi gerekir.

(5) Oksijenleme sistemi tasarım noktaları

1. Gaz kaynağı

Yeniden dolaşım sucul tarımında çözünmüş oksijen kritik öneme sahiptir, çünkü çözünmüş oksijen seviyesi sucul tarım yoğunluğunu belirler. Sistem bileşimi açısından, oksijenleme sistemi genellikle gaz tedarik kısmı, gaz taşıma, havalandırma cihazı ve destekleyici kontrol sistemini içerir. Gaz tedariği hava kompresörleri, oksijen kontratörleri veya sıvı oksijen tanklarından gelebilir. Sıvı oksijen tankları, kısa bir süre içinde yüksek konsantrasyonlu oksijen sağlayabilir ve genellikle yüksek yoğunlukta sucul tarım yükleri altında yetiştiricilik suyunun yeterli çözünmüş oksijene sahip olmasından emin olmak için büyük çaplı endüstriyel sucul tarımda kullanılır. Dolaşan su atölyesi tasarlanırken, eğer sıvı oksijen gaz kaynağı mevcutsa, sıvı oksijeni ilk tercih olarak seçmek önerilir. Bu nedenle, kurulum için dışarıda yer açmak gerekir. sıvı oksijen tankı ve uygun hava besleme boru hatlarını tasarlayın. Sıvı oksijen yoksa, oksijen kaynağı olarak bir oksijen jeneratörü kurulabilir. Bu, su işleme bölgesinde oksijen jeneratörü için yer ayırmayı gerektirir

2. Oksijen konisi

Oksijen konusu, döngülü sucul tarım sistemlerinde etkili bir oksijenleme cihazıdır. Benzersiz tasarımı ve çalışma prensibi sayesinde, yüksek yoğunlukta sulak tarım ve yüksek çözünmüş oksijene ihtiyaç duyan ortamlarda iyi performans gösterir. Oksijen konusu, suda saf oksijeni tamamen karıştırarak %90'dan fazla bir oksijen çözünme verimliliği elde edebilir ki bu, geleneksel oksijenleme ekipmanlarından çok daha yüksektir. Aynı zamanda, oksijen konuları suyun çözünmüş oksijen konsantrasyonunu kısa sürede önemli ölçüde artırabilir, bu da onları yüksek yoğunlukta sulak tarım veya acil oksijenleme gereksinimleri için uygundur. Oksijen konuları genellikle küçük bir alan kaplayan dikey koni yapılarına sahiptir, bu da araziyi kullanmada verimliliği artırır. Dairesel sulak tarım atölyesi tasarırken, oksijen konusunun yerleştirileceği alanın zamanında büyük ekipmanlar arasında boş alan olarak ayrılmış olması gerekir.

3. Nano havalandırma diski

Nano keramik disk oksijenleme, nano keramik malzemelerden yapılmış aerasyon disklerini kullanarak suya etkili bir şekilde oksijeni çözüştürmek için tasarlanmış döngülü sucul tarım sistemlerindeki gelişmiş bir oksijenleme teknolojisidir. Geleneksel oksijenleme yöntemlerine kıyasla, nano keramik disklerde oksijenlemede önemli avantajlar bulunmaktadır. İlk olarak, nano keramik diskin yüzeyi, çok küçük kabarcıklar oluşturabilen (genellikle 1 milimetre den daha küçük çapta) düzgün bir mikroporlu yapıya sahiptir, bu da oksijen ve su arasındaki temas alanını büyük ölçüde artırır. Kabarcıkların küçük boyutu ve yavaş yükseliş hızı nedeniyle, oksijenin su içindeki kalma süresi uzatılır ve çözünme verimi anlamlı ölçüde artar, genellikle %35 - %40'a ulaşır.

Nano keramik diskleri tasarladığımızda, su kütle boyutuna göre yapılandırılabilirler. Genellikle bir nano keramik disk 10-15 metreküp su için tasarlanır. Nano keramik diskleri kurarken, besin havuzunun dibinde eşit aralıklarla yerleştirilebilirler.

(6) Destekleyici tesis alan tasarımı ana noktaları

1. Dağıtım odası tasarımı

1) Yük hesaplaması

Yetiştirme atölyesindeki tüm elektrikli ekipmanların toplam gücünü temel alarak toplam güç yükünü hesaplayın ve gelecekteki ekipman gücü taleplerinde potansiyel artış karşılamak için belirli bir marjın ayırın. Aynı zamanda, elektrik besleme stabilitesi ve güvenilirliği dikkate alınmalı ve dual güç kaynakları veya yedek jeneratörler takılabilir ki, bir elektrik kesintisi durumunda akvaryum sistemi belirli bir süre normal çalışabilir.

2) Güç dağıtım cihazlarının düzenlemesi

Dağıtım dolapları, transformatörler, kablo tayyaları ve diğer dağıtım ekipmanlarının akıllıca bir düzenlemesi, dağıtım odasının içine yerleştirilmelidir. Dağıtım dolabı, kolay işletim ve bakım için kurutulmuş ve iyi通风li bir konumda yüklü olmalıdır. Kablo tayyaları, belirtilere göre yerleştirilmelidir, güçlü ve zayıf elektrik ayrılmış olmalı ve elektromanyetik karışıklığı önlemek için dikkat edilmelidir. Dağıtım odasının zeminleri yalıtkan zemine kaplanmalı ve duvarlar ile tavan yangın koruma işlemine tabi tutularak elektrik güvenliği sağlanması gerekir.

2. Kontrol odası tasarımı

1) İzleme sistemi yapılandırması

Kontrol odası, tüm yetiştiricilik atölyesinin "beyni"dir ve su kalitesi monitörleri, su sıcaklığı sensörleri, çözünmüş oksijen ölçümcüleri, video gözetim ekipmanları gibi ileri düzeyde izleme sistemleriyle donatılmalıdır. Su kalitesi monitörü, personelin yetiştiricilik koşullarını ve ekipman working durumunu gerçek zamanlı olarak izlemesini kolaylaştırmak için amonyum azotu, nitrit, nitrat, pH değeri gibi anahtar göstericiyi su içinde anlık olarak izlemelidir; Su sıcaklığı sensörü ve çözünmüş oksijen ölçer, yetiştiricilik suyunun sıcaklığını ve çözünmüş oksijen içeriğini doğru bir şekilde ölçmelidir; Video gözetim cihazları, personelin yetiştiricilik bölgeleri ve su işleme bölgeleri gibi önemli alanları kapsamlı bir şekilde izlemesini sağlamalıdır.

2) Kontrol sistemi tasarımı

Yükseltme atölyesindeki çeşitli ekipmanların uzaktan kontrolünü ve otomatik ayarını gerçekleştirmek için bir otomatik kontrol sistemi kurun. Örneğin, yetiştiricilik suyunun çözünmüş oksijen içeriğine göre fanın veya oksijen üreticisinin çalışma gücünü otomatik olarak ayarlama; Su sıcaklığının değişikliklerine göre ısıtıcı cihazları otomatik olarak açma veya kapatma; Su kalitesi göstergelerine göre su işleme ekipmanlarının işletme sürelerini ve dozajlarını otomatik olarak kontrol etme. Kontrol sistemi, veri depolama ve analiz fonksiyonlarına sahip olmalı, yetiştiricilik sürecindeki çeşitli parametre değişikliklerini kaydedebilmeli ve bu da yetiştiricilik yönetimi için veri desteği ve karar alma temelini sağlamalıdır.

3. Yem depolama odası ve ilac depolama odası tasarım noktaları

1) Yem depolama odası

Yem depolama odası kurutturulmalı, havalandırılmış ve soğuk tutulmalıdır. Zemin, nem koruyucu önlemlerle ele alınmalıdır, örneğin nem koruyucu matlar yerleştirilir veya nem koruyucu malzemeler kullanılır. Yem kategorize olarak saklanmalıdır ve farklı türler ve belirtiler olan yemler ayrı ayrı yığınlaştırılmalı ve açıkça etiketlenmelidir. Depolama odasında sıcaklık ve nem göstergeleri bulunmalıdır ki çevresel sıcaklık ve nem düzenli olarak izlenebilsin ve yemin kalitesi etkilenmesin. Yemin yığılma yüksekliği uygun tutulmalı ki alttaki yemlerin aşırı baskıdan ve bozulmasından kaçınılabilir.

2) İlaç depolama odası

İlaç depolama odası, ilgili güvenlik düzenlemelerine uygun olmalı, özel ilaç dolapları veya rafalar kurulmalı ve ilaçlar kategorilere göre depolanmalıdır. Antiseptikler, böcek öldürücüleri, antibiyotikler vb. ayrı tutularak ilaç adı, spesifikasyonlar, son kullanma tarihi ve diğer bilgilerle açık bir şekilde etiketlenmelidir. İlaç depolama odasında, çevresel güvenliği sağlamak için ventileーション cihazları, yangın söndürme ekipmanları vb. bulunmalıdır. Aynı zamanda, ilaçların satın alınması, kullanımı ve stoklarının kaydedildiği bir ilaç envanteri kayıt sistemi oluşturulmalıdır ki yönetimi kolaylaştırmak ve izlenebilirlik sağlayabilmek için detaylı bir kayıt tutulsun.

(7) Ventilasyon ve sıcaklık kontrol sistemi tasarım noktaları

1. Ventilasyon sistemi

1) Ventilasyon yöntemi seçimi

Yüretim atölyesinin ölçeği ve yapısına göre, doğal ventilasyon ve mekanik ventilasyonun bir kombinasyonu kullanılabilir. Doğal ventilasyon, çoğunlukla atölyenin tepesindeki şebeke pencereleri ve yan duvarlardaki通风pencereler aracılığıyla sağlanır. Hava koşulları izin verirse, havalandırma ve hava değişimi için mümkün olduğunca doğal rüzgar kullanılmalıdır. Mekanik ventilasyon, hava akışını zorlamak, atölyeden kirli hava çıkarmak ve taze hava getirmek amacıyla emme fanları, eksenel fanlar ve diğer ekipmanların kurulması ile gerçekleştirilir.

2) Havalandırma Hesaplanması ve Ekipman Seçimi

Yetiştirme yoğunluğu, su buharlaşması ve ekipmanın ısı dissıpasyonu gibi faktörlerle birlikte yetiştirmeye yönelik gerekli ventileasyonu hesaplayın. Genel olarak konuşursak, saatte her kilogram balık için 0.1-0.3 metreküp hava gereklidir. Hesaplanan ventileasyon hacmine göre, uygun güç ve hava hacmi olan ventileasyon cihazlarını seçin ve atölyedeki hava akışının dengeli olmasını ve ölü köşelerin olmamasını sağlamak için ventileasyon açıklıklarını ve borularını mantıklı bir şekilde düzenleyin.

2. sıcaklık kontrol sistemi

Kışlık ısıtma gerektiren varyeteler için, kazanlar, ısıtma pompları, elektrikli ısıtıcılar gibi uygun ısıtma ekipmanları seçilmelidir. Kazan yüksek ısıtma verimliliğine sahip olsa da, uzman kazan odaları ve teneke gerektirir ki bu da yüksek işletme maliyetlerine neden olur; Isıtma pompları iyi enerji tasarrufu sağlar ancak büyük başlangıç yatırımı ister; Elektrikli ısıtıcılar kolay kurulsa da işletme maliyetleri de göreceli olarak yüksektir. Isıtma ekipmanı, yetiştirme ölçeği, enerji besleme koşulları ve ekonomik maliyetler gibi faktörler göz önüne alınarak seçilmelidir. Isıtma ekipmanlarının kurulum pozisyonu, sıcak suyun her yetiştirme havuzuna eşit şekilde teslim edilmesini sağlamak için mantıklı olmalıdır. Sıcak su dolaşım pompları ve boru izolasyon önlemleri ile ısıtma verimliliği ve enerji kullanımı artırılabilir.

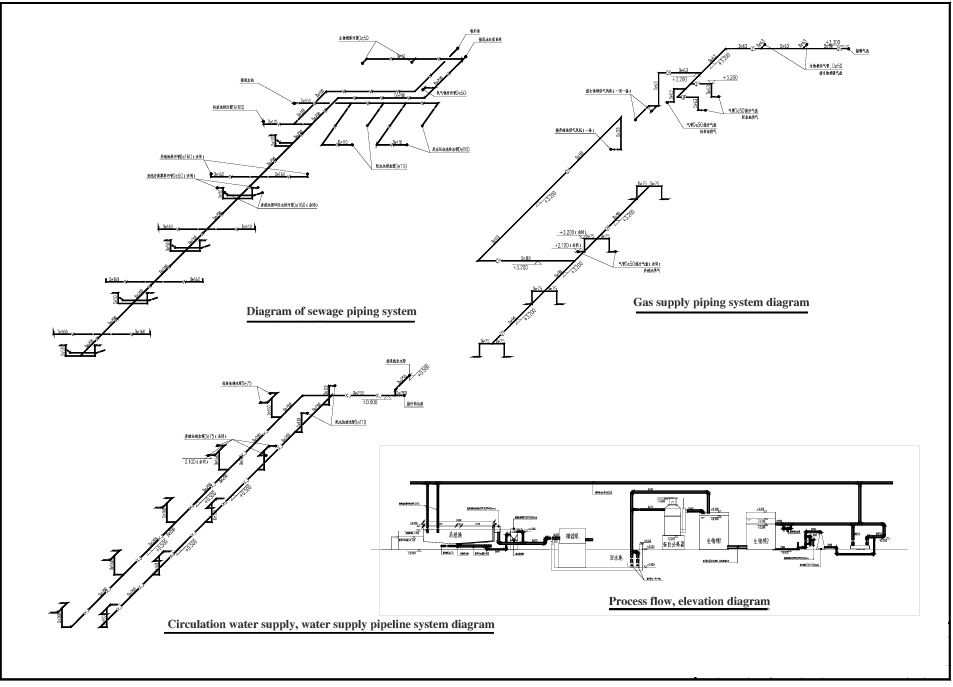

(8) Döngü Su Boru Sistemi Tasarımı

Dolaşan su boru sistemi, akvaryum göletinin girişi, çıkışı, drajmanı, oksijenlenmesi ve yenilenmesini içermelidir. Yüksek yoğunluklu dolaşan akvaryum sistemlerinin "kan damarları" boru vasıtasıyla aktarılır. Eğer boru düzeni uygun değilse veya tasarım yanlış ise, bu durum akvaryum ürünlerine birden fazla risk sunacaktır. Boru düzeni, akvaryum göletlerinin konumu, boyutu, miktarı ve su işleme alanlarının konumu gibi faktörleri tamamen dikkate almalıdır. Bilimsel ve mantıklı bir düzen planlamasıyla, akvaryum suyunun her akvaryum göletine eşit ve hızlı bir şekilde taşınmasını sağlamak mümkün olacaktır. Ayrıca, anormal su kalitesine sahip atıkların ve suyun işleme alanına zamanında geri gönderilmesi de kolaylaşır. Dolaşan su boru sistemi, boru çukuru içinde yerleştirilmelidir ve her katman için yeterli bakım ve işlem alanı bırakılmalıdır. Kimlik belirleme gereken borular ve diğer alanlara etiketler yapıştırılabilir; kimlik belirleme sembolleri özellik adlarını, akış yönlerini ve ana süreç parametrelerini içerebilir.

1. Boru sistemi bileşeni:

1) Giriş borusu

Giriş borusu, işlenmiş suyu yetişkin balık göletine geri göndermekten sorumludur. Giriş ana borusu genellikle çapı 200mm ile 315mm arasında olan PP veya PVC borular kullanır ve giriş boru çapı 75mm ile 110mm arasındadır, akım oranı vanalar tarafından kontrol edilir.

2) Geri su borusu

Geri su borusu, suyu yetişkin balık göletinden tedavi sistemine geri göndermekten sorumludur. Geri su borusu genellikle boru hendekinde yerleştirilir ve çapı 160mm ile 400mm arasında olan PVC su taşıma boruları kullanılır.

3) Atık su borusu

Su besibini boşaltmak, dikey akışlı çamurlandırma cihazlarından kirletici maddeleri atmak ve mikrofiltrelerden kirletici maddeleri ters yıkamak için kullanılır. PVC boru hatları genellikle 200mm ila 250mm çapında kullanılır. Bir ucunda dışarıdaki çamurlandırma havuzuyla bağlantılıdır ve diğer ucu ise düzenli olarak hattaki toplanan kirleri temizlemek amacıyla yüksek basınçlı su pumASI ile donatılmıştır.

4) Oksijenleme hattı

Yetiştirme havuzuna oksijen sağlamak için kullanılır. Oksijenleme hattı sistemi iki bölümden oluşur: birincisi yetiştirmede nano keramik oksijenleme disklere sahip olup, bu disklere havuzun dışında bulunan yüksek basınçlı PU borular aracılığıyla akım ölçer sistemine bağlanır; ikinci yöntem ise oksijeni su ile tamamen karıştırmak için bir saf oksijen karıştırıcı kullanmaktır ve ardından ayrı bir PVC hattıyla yetiştiricilik havuzuna girer.

5) Su tamamlama hattı

Su tamamlama hattı, dolaşan su sisteminin depo tankına bağlı olmalıdır. Su tamamlama hatları genellikle PVC veya PP boruları gibi korozyon dirençli malzemelerden yapılmaktadır ki bu da hatın uzun süreli istikrarlı çalışmasını sağlar. Çapları 32mm ile 75mm arasında değişen borular genellikle kullanılır. Elektrikli düzenleyici vanalar ve su seviyesi sensörleri, yetiştirme havuzunun veya depo tankının su seviyesini su seviyesi sensörü aracılığıyla gerçek zamanlı olarak izlemek için su tamamlama hattına kurulabilir. Su seviyesi belirlenen değerin altındaysa, elektrikli düzenleyici vana otomatik olarak açılır ve su tamamlar; Su seviyesi belirlenen değere ulaştığında, elektrikli düzenleyici vana otomatik olarak kapanır.

2. Hat Düzeni İlkeleri

1) Direnci Azaltma

Hat düzeni, başkan kaybını azaltmak ve su akışını düzgün tutmak için köşelerin ve birleşim noktalarının sayısını minimuma indirgemelidir.

2) Mantıklı Yön

Borulardan olabilecek dış çevresel etkilere karşı korunmaları için mümkün olduğunca özel boru kazılarına yerleştirilmeleri gerekir. Borunun yönü, kesişmeleri önleyerek mümkün mertebe basit ve mantıklı olmalıdır.

3) Bakımı kolay

Her bir katmandaki borular, bakım ve işletim için yeterli alan bırakmalı, bu da günlük bakım ve tamiri kolaylaştıracaktır.

Acil durumlar halinde sistemin stabil çalışmasını sağlamak amacıyla boru tasarımı ayrıca acil tedbirleri de dikkate almalıdır. Örneğin, elektrik kesintisi gibi acil durumlarda yedek jeneratörler ve acil oksijenleme cihazları gibi ekipmanlar kullanılabilir ki, bu sayede sucul hayvanların yaşaması için besin suyunun devamlı dolaşmasını sağlayabilir ve su kalitesinin kötüleşmesini engelleyebilir.

3. Boru düzeni şeması

Boru tasarımı çok önemli olduğundan, uzmanlaşmış boru tasarım şemaları çizilmelidir.

(9)Nasıl atölye tasarımı optimizasyonu ile ısıtma enerjisi tüketimini azaltabiliriz

1. Yapısal tasarım açısından

1) Duvarlar ve tavanlar için malzeme seçimi

Polyüretan köpüğü, kaya pamuğu gibi iyi termal izolasyon performansı olan yapı malzemelerini kullanarak atölyelerin duvarlarını ve tavanlarını inşa edin. Tavana dair, bir tür üçgen zirve veya yay şapka yapısı kullanılabilir ve asbest çatı tahtaları ve cam lifi çatı tahtaları gibi malzemelerle kaplanabilir.

2) İzolasyon tabakası kurulumu

Atölyenin duvarları, zeminleri ve tavanlarının içine izolasyon katmanları yerleştirin ki ısı kaybını azaltın. İzolasyon katmanının kalınlığı, yerel iklim koşullarına ve izolasyon gereksinimlerine göre belirlenmelidir

3) Sigilasyon tasarımı

Soğuk hava girmesini ve ısı kaybını önlemek için atölyenin kapıları, pencereleri, ventileasyon açıklıkları ve diğer bölümlerinin iyi şekilde sigitlenmesini sağlayın. Sigilasyon şeritleri takılabilir veya sigilasyon maddesi kullanılabilir.

2. Ekipman seçimi ve düzenlemesi

1) Verimli ve enerji tasarrufu sağlayan ısıtma ekipmanı seçin

Verimli ve enerji tasarrufu sağlayan ısıtma ekipmanlarının kullanımı, örneğin ısı pompsu gibi cihazların kullanımı ile enerji tüketimi ve işletme maliyetleri etkili bir şekilde azaltılabilir. Isı pompları çevreden ısı emerek sucul tarım suyunu ısırabilir ve yüksek bir enerji verimlilik oranı sunabilir.

2) yalıtım kumaşı veya yalıtım filmini kullanın

Atölyede yalıtım perdesi veya filmi kurmak, ısı kaybını daha da önleyebilir. Örneğin, şeffaf bir ahırın tepesine rulo kapısı ve yalıtım perdesi monte edilmesi.

Yukarıdaki önlemlerin kapsamlı uygulanmasıyla, dairesel su sulaklık atölyesinin yalıtım etkisi etkili bir şekilde artırılabilir, enerji tüketimi ve üretim maliyetleri azaltılabilir ve sulaklık verimliliği artırılabilir.

Sıcak Haberler

-

Yüksek yoğunluklu tuvaletli balık havuzlarında balık yetiştirmek, normal havuzlara göre daha verimli midir?

2024-12-16

-

Galvanize çelikli tuvalet balığı havuzu avantajları

2024-10-14

-

Yüksek yoğunluklu balık besleme teknolojisi, balık havuzu maliyeti, kanvas balık havuzu, kanvas havuzu, yüksek yoğunluklu balık besleme

2024-10-12

-

Neden akıcı su yüksek yoğunluklu yetiştiriciliği seçmelisiniz

2023-11-20